先進の製品、材料、工法を生み出し

アルミの可能性を切り開いてきた「技術開発研究所」

「技術開発力」を核として

アルミ部品開発の歴史がアイシン軽金属の歴史でもあります。

私たちがつくる多くの製品は、クルマのほんの一部かもしれません。しかし、この小さな部品が事故を回避し、環境を守り、時には人の命を助けることにつながります。そうした大きな責任を担うことを絶えず意識し、人や地球にやさしい安全なクルマ社会の実現を支えています。

その拠点となるのが1988年6月に設立された「技術開発研究所」です。この技術開発研究所は、1989年、頭脳立地法に基づく富山県の立地奨励適用研究所の第1号となるとともに、1990年には軽金属学会で最も権威のある小山田記念賞を、1999年には日本塑性加工学会の技術開発賞を受賞するなど、研究成果は全国的にも高く認められてきました。自動車の軽量化・安全性・環境性が求められるなか、アルミニウムの無限の可能性に挑戦して新製品を開発し、お客様へ提案することにより、他社の一歩先を行く研究開発を具体化しています。また近年の急激な環境変化に対応すべく、CASE※関連の商品開発やCN(カーボンニュートラル)への取り組みも行っています。

※CASE

- C :

- Connected(コネクテッド)

- A :

- Autonomous(自動運転)

- S :

- Shared & Services(カーシェアリングとサービス)

- E :

- Electric(電気自動車)

製品開発

私たちは常にお客様の視点を大切に、安全で信頼される製品の開発に取り組んでいます。さらにお客様のニーズに応える製品開発だけではなく、日々変化し続ける多様な市場を迅速に先読みして製品化。自動車分野に留まらず福祉関連分野へも進出し、アルミ製品の領域を広げています。

CASE製品開発事例

-

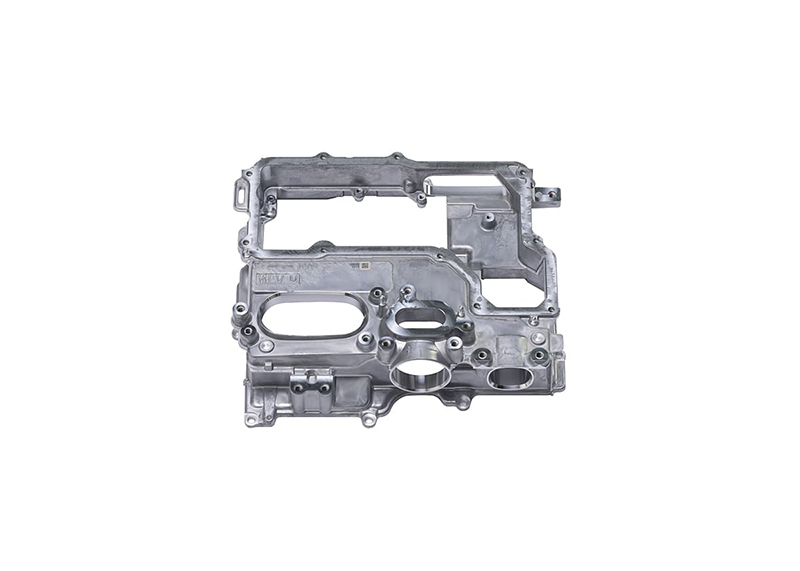

ESUクロス -

インバータケース -

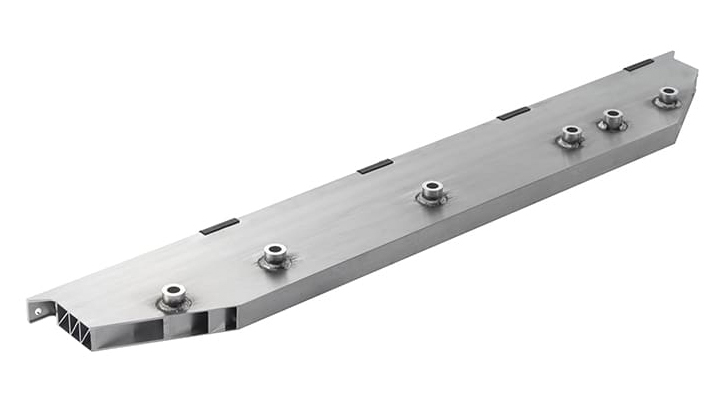

ロッカーEA材

車いす用福祉スロープ

材料開発

当社では、アルミニウム合金の「強度」・「切削性」・「耐摩耗性」などの向上をめざした合金設計を行い、新材料開発や表面処理開発に取り組んでいます。自動車部品のさらなる品質向上に努め、アルミニウムの可能性に挑戦しています。

材料事例

-

ダイカスト材料

高延性ダイカスト材

センターサポート -

押出材料

高強度押出材

アルミバンパーリィンホースメント -

切削性・耐摩耗性向上押出材

回生・制御ブレーキハウジング

工法開発

より高品質な製品を安定して供給するために、当社では製品設計・金型構造・製造工程など、あらゆる観点からアプローチし、工法技術の開発に積極的に取り組んでいます。ここで開発される当社の工法技術は、重要なノウハウのひとつです。

工法事例

-

ダイカスト製品

超低速鋳造工法

内部品質向上

センターサポート -

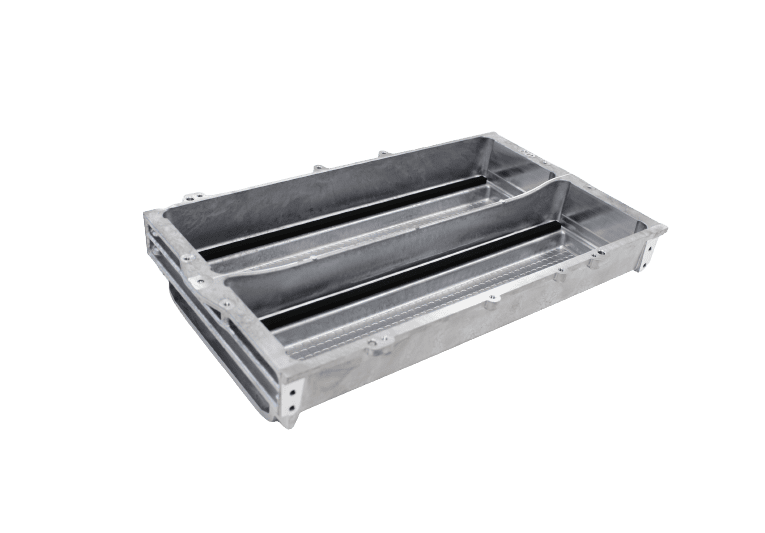

超低圧鋳造工法

鋳造機のダウンサイズで低コスト化

電池ケース -

押出製品

拡大押出成形工法

押出機のダウンサイズで低コスト化

ロッカーEA材