人と地球に優しい物流革新。アイシンのDX-Lって?【前編】

2022.05.25

多様化する市場ニーズへの迅速な対応と、カーボンニュートラル社会の実現など社会課題解決への貢献の両立のために、アイシンは開発期間の短縮や生産の効率化などものづくりのDX化に積極的に取り組んでいます。

取り組みをさらに先へと進めるために、いま私たちが力を入れているのが「物流」領域へのデジタル活用です。今回は私たちがDX-Lと呼ぶアイシンの「物流」へのデジタル活用について、前・後編でご紹介します。

DX-Lとは?

DX-Lとは「DX-Logistics(物流のDX)」の略で、DXで物流にイノベーションを起こし、課題の解決や新しい価値の創造をめざすアイシンの取り組みです。

DX-Lの活動目的は大きく分けて2つあります。

1つ目は、持続可能な地球環境への貢献です。

自然と調和し、誰もが安心して暮らせる社会のために、私たちは「生産」時のカーボンニュートラル達成と、電動化製品など環境に配慮した「製品」の提供の両軸で取り組みを加速しています。

ものづくりのインフラである物流も例外ではなく、輸送時に排出されるCO2を削減し、同時に高効率かつ低コストな物流で製品の競争力向上に貢献することが求められています。

2つ目は、働く人の負担軽減です。

物流はデジタル化があまり進んでいない分野で、今もなお多くの運搬や管理業務が手作業で行われています。トラック配送に関しては、ドライバーの長時間労働など、労働者への大きな負担が社会的な問題となっています。

DX-Lはデジタル技術を駆使し、カン・コツに頼らない物流現場を作り上げ、働く人の負担を軽減する「人にやさしい物流(ホワイト物流)」の実現をめざしています。

DX-Lはさまざまなテーマで活動しています。

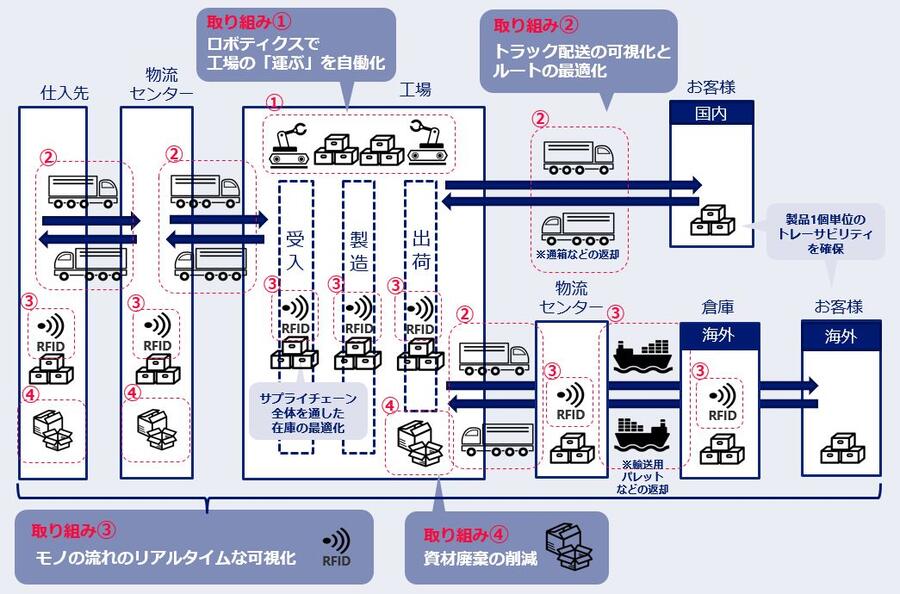

本記事では前後編の2回に分けて、DX-Lの4つの取り組みについてご紹介します。

前編では、「取り組み①:ロボティクスで工場の『運ぶ』を自働化」と「取り組み②:トラックの配送の可視化とルートの最適化」をご紹介します。

取り組み①:ロボティクスで工場の「運ぶ」を自働化

アイシンは物流の最適化を行っていく中で、働く人の負担軽減と生産性の向上のため、ロボティクスによる構内物流(工場内の物流)の自働化に取り組んでいます。

アイシングループでは、国内だけでも約6千人が構内物流に従事し、ものづくりを支えています。

物流業務には単純作業や力仕事なども多く含まれます。こうした仕事を自働化して労働環境を改善し、より付加価値の高い業務へと人材をシフトしていくことが、安定した製品供給と働く人の幸せの両方を実現していく上で重要だと考えています。

AGV、AMRで搬送作業を自動化

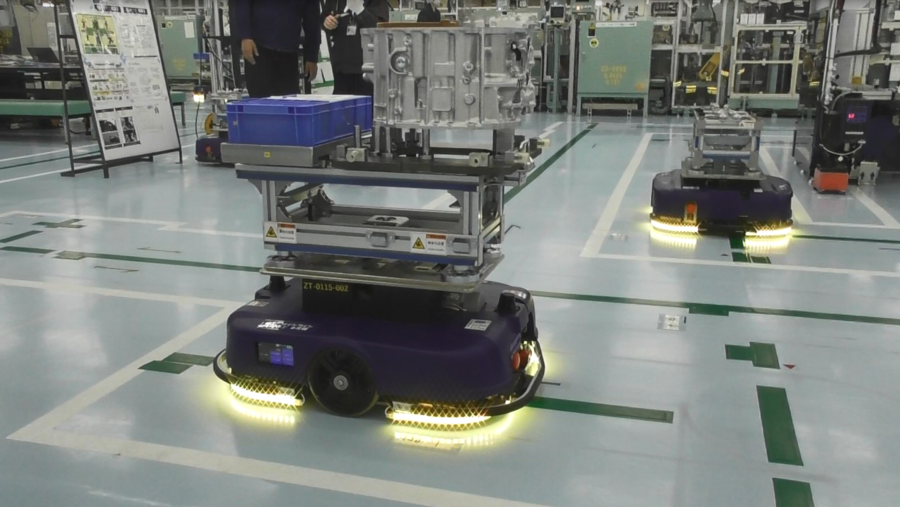

私たちが現在取り組んでいるのがAGVやAMRなど搬送ロボットの導入です。

AGV(Automatic Guided Vehicle: 無人搬送車)は床に設置した磁気テープなどガイドラインに沿って自動で荷物を運ぶロボットで、最大600キロまでの荷物を載せて自動で走行することができます。

下の画像のAGVは自社開発のもので、すでに一部の工場で実用化されています。

自働化を一歩先へと進めるため、ガイドラインなしでの自律走行が可能なAMR(Autonomous Mobile Robot: 自律走行搬送ロボット)の開発も行っています。AGVとは違い、AMRは自由自在に工場内を動き回ることができるため、レイアウト変更や障害物など周辺環境の変化に柔軟に対応できます。ガイドラインの設置や環境整備が不要で、準備期間を短縮できるといった利点もあります。

AGVやAMRはコストやシステム設定の難しさといった点で、導入のハードルが高いという課題があります。アイシンは車両設計や自動走行といった自社の技術や、モーターなど自社製品の活用により大幅なコスト抑制をめざしています。またAGV、AMRを管理するソフトウェアも自社グループで開発し、「誰でも、すぐに、簡単に」使える搬送システムの実現に取り組んでいます。

将来は、ピッキングロボットなど他のロボットと組み合わせて構内搬送全体を担う物流ロボットへと進化させたり、AIを搭載して人のように柔軟な搬送を可能にしたりと、製造現場を知り尽くした私たちだからこそできる世界トップクラスのAMRの開発をめざし、自社だけでなく社会全体の物流業務の無人化にも貢献していきます。

今回ご紹介したAGV、AMRをはじめ、さまざまな場面でロボティクスを積極活用し構内物流の自働化および無人化を進めていきます。そして2030年までには物流など生産に関わる人員の約半数をより付加価値の高い仕事へとシフトし、生産性を飛躍的に上げることを目標にしています。

取り組み②: CO2排出量を50%削減!トラック配送の可視化と、難題「配送ルート最適化」に挑む

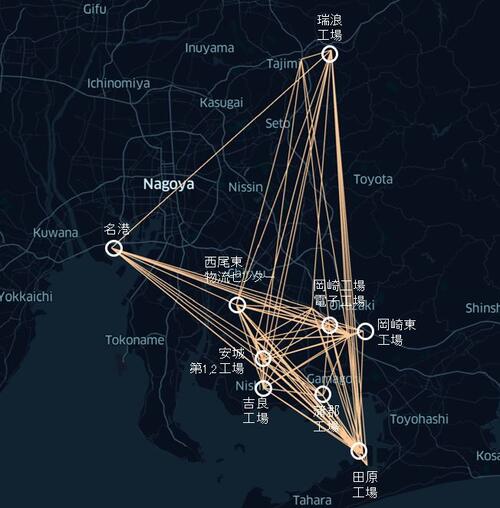

アイシングループでは、国内において毎日約900台のトラックが500近くのルートを走っています。

それによる年間のCO2排出量は約57万3千トンに上ります。

配送の効率化でトラックの台数を削減できれば、CO2排出量を減らしてカーボンニュートラルの実現に大きく貢献できるとともに、ドライバーの負担軽減といった物流業界の課題解決にも役立てることができます。

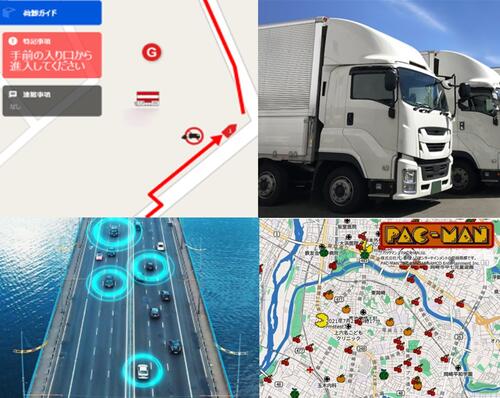

Bridges@nyでトラックの情報をまるっと見える化

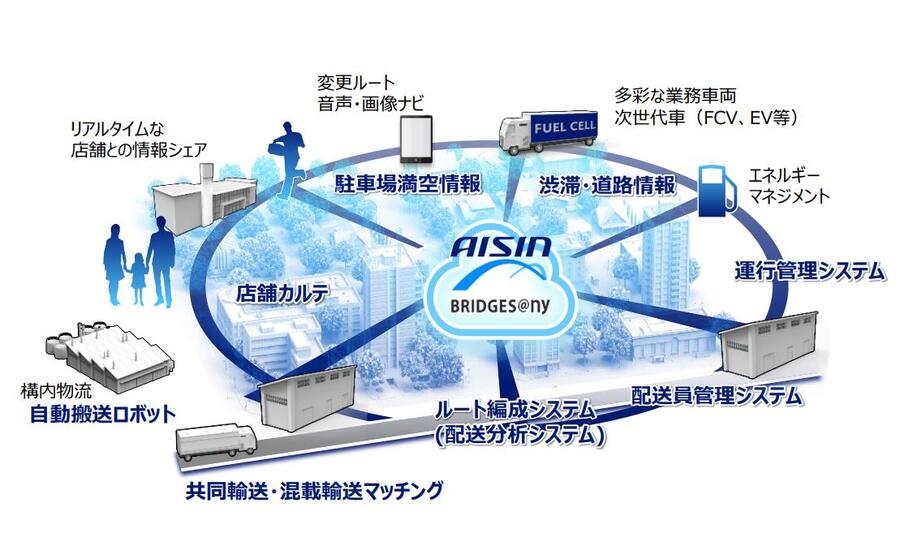

トラック配送を効率化する有効な手段として注目したのが、物流最適化サービス「Bridges@ny」です。

Bridges@nyは、アイシンがカーナビゲーションで培った位置情報技術をベースに開発・提供する物流支援サービスです。

独自のアルゴリズムによる高効率な配送計画の提案や、GPSで配送中の車両位置を把握する「動態管理」サービスの提供などさまざまな角度から物流バリューチェーン全体の最適化を実現します。

これまでのトラック配送は、ドライバーに電話して現在位置を確認する、熟練者の勘とコツで配送計画を策定する、といったアナログな管理方法が主流でした。これでは業務効率が悪いだけでなく、課題が明確にならず改善につなげることができません。

Bridges@nyは、ドライバーのスマートフォンのGPSデータをリアルタイムで取得。走行中の全トラックの現在位置をマップ上に表示することができます。

配送の進捗が「見える化」されればトラック位置の確認作業が不要になり、管理スタッフの業務負担を軽くすることができます。

また、交通規制の影響を受けそうなトラックを特定して早めの対策を打ったり、計画に対する遅れの原因を追究し、再発防止など業務改善につなげたりと、よりスムーズな物流を実現できます。

量子コンピューターが導く最適な配送ルート

最適なルート、つまり「最大の積載率」、「最短経路」かつ「最少のトラック台数」で輸送できるルートを設計することは、配送の効率化やCO2削減を図る上で重要です。しかしその実現は非常に難しいものでした。

その理由は、探索すべきルート候補の数が膨大であるということです。

例えば、アイシンでは国内に1,000を超える納入先があります。本社のある三河地区の工場だけでも、配送ルートの組み合わせの数は、ひと桁の数字の後ろにゼロが25個もつく膨大な数になります。銀河系の星の数が約1,000兆個(ゼロが15個)と言われていますので、まさに「星の数より多い」組み合わせということになります。

さらに制約条件も複雑です。アイシンは大きさや重さが異なる部品を1万5千種類以上扱っており、どの部品をどれだけ運ぶかによって荷物の重量や容積が細かく変化します。納入先では荷下ろしと同時に、使用済みコンテナを回収する必要もあります。その荷量も計算に入れつつ、配送順の指定など納入先からの要望にも柔軟に対応できなくてはなりません。

最適ルートを設計するためには、このような複雑な条件を考慮したうえで、膨大な数の組み合わせの中から最適解を導き出す必要があります。その計算量は従来のコンピューターの能力の限界をはるかに超えるほどになります。

この難題を解決するため、アイシンは膨大な数の組み合わせ中から複雑な条件を満たす最適ルートを割り出す計算式をスタートアップ企業の「QC Ware」と共同で開発。従来のコンピューターの1億倍ともいわれる計算能力がある「量子コンピューター」を用いることで、自動で最適ルートを割り出す技術の実現の目途付けができました。この技術を確立できれば、これまで複数人の担当者が約1カ月かけていたルート策定を瞬時に計算できるようになり、業務効率化にも大きく貢献します。

これらの取り組みを通してトラック輸送の高度な最適化を実現し、2030年までにトラック輸送によるCO2排出量の50%削減を達成していきます。

さらに将来この技術を使ったサービスを同様の課題を抱える他企業へと広げ、より多くの荷物を少ない人手で輸送できるよう支援することで、労働環境の改善やドライバーの時間外労働時間が制限されることで生じる「2024年問題」など、物流課題の解決にも役立てていきたいと考えています。

カーボンニュートラルへの貢献や物流課題の解決をめざすDX-L。

後編では「取り組み3:モノの流れのリアルタイムな可視化」と「取り組み4:資材廃棄の削減」をご紹介します。