現実世界と仮想世界を融合 DXで実現する、新しいものづくり

2022.05.11

あらゆるものをインターネットにつなげるIoT(Internet of Things)技術の進歩により、私たちの生活に変化が起きています。家電や住宅、交通機関などさまざまなものがインターネットにつながり、スマートフォンで外出先からエアコンをオンにする、電車やバスの運行状況をリアルタイムで確認するといったことが可能になりました。IoTの普及につれて、私たちの生活はどんどん便利になっていくでしょう。

今後さらに多くのモノがインターネットとつながれば、いつ、どこで、何が起きているか、リアルタイムで把握できるようになると言われています。集めたデータをもとに仮想空間で現実の世界を再現する、なんていうことも可能になるでしょう。

そんな現実世界を仮想空間に表現する技術を、ものづくりに活用する試みが始まっています。

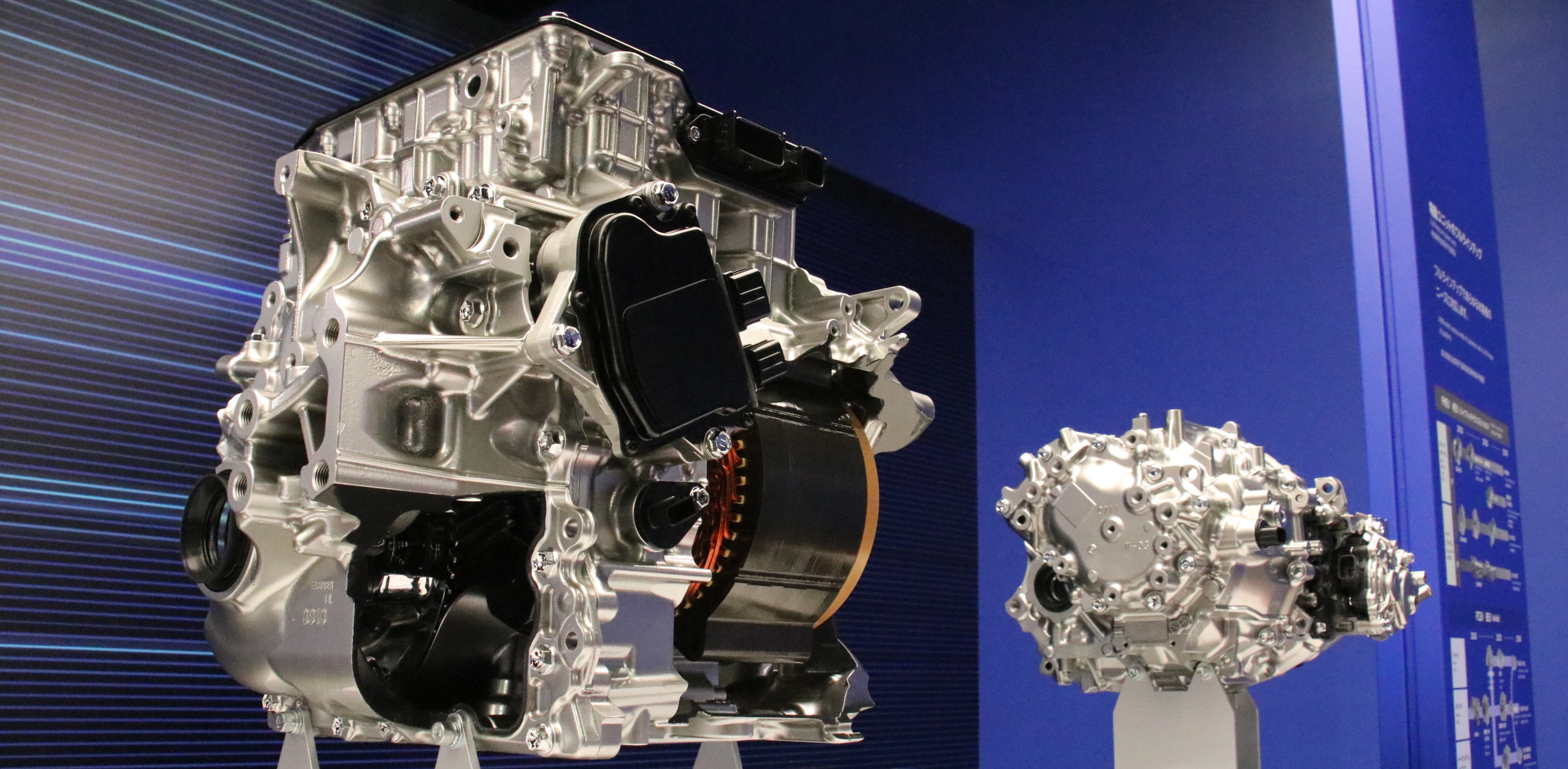

ものづくりをまるごとバーチャル化するCyber/Physical Information Factoryとは?

工場のすべてのヒトやモノをIoTでつなぎ、さまざまな情報を収集。現実世界の工場をまるごとバーチャルな世界に表現して、革新的なものづくりを実現したい。

そんな考えのもと、アイシンが進めているのが「Cyber/Physical Information Factory(サイバーフィジカル・インフォメーション・ファクトリー)」構想です。

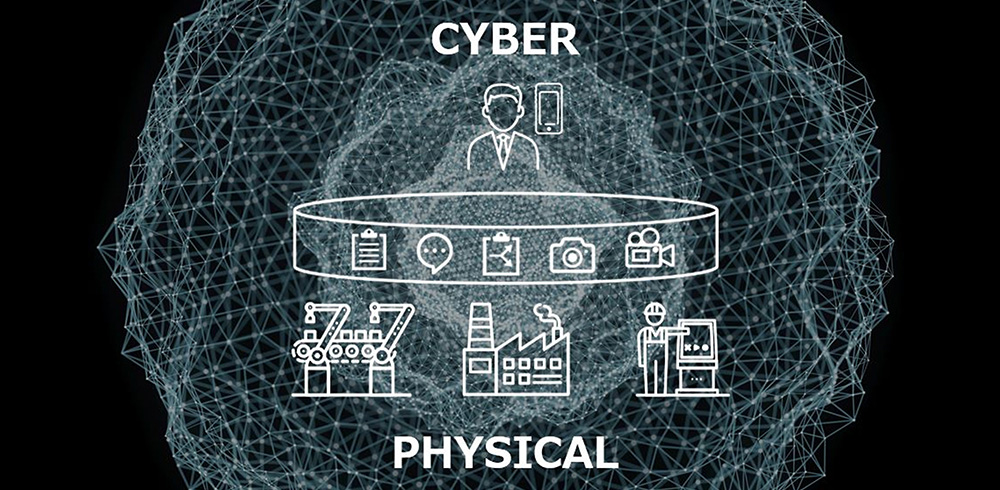

Cyber/Physical Information Factoryは、フィジカル空間(実世界)の情報をサイバー空間(仮想世界)に集めてデータ分析を行い、その結果をフィジカル空間にフィードバックして課題解決や新たな価値の創出をめざす、新しいものづくりのコンセプトです。

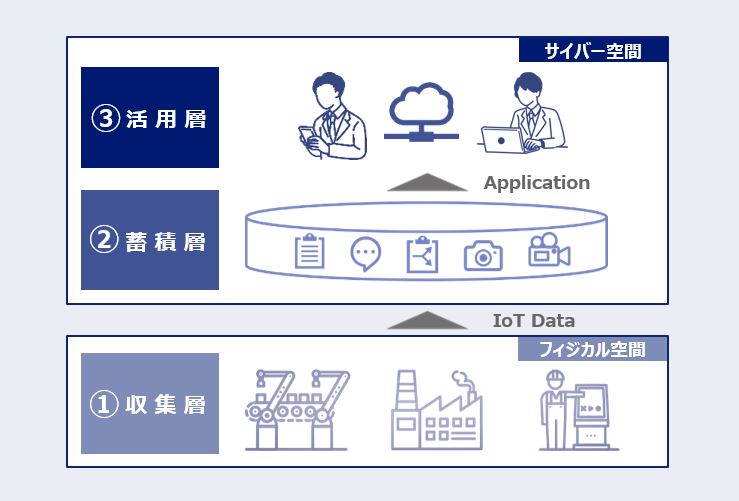

アイシンのCyber/Physical Information Factoryは、

① 収集層

② 蓄積層

③ 活用層

の3つの層で構成されています。

「①収集層」である工場からIoTでデータを集め、「②蓄積層」に蓄えます。目的に応じて「③活用層」でデータを抽出・加工・分析し、そこで得た知見を生産工程にフィードバックします。このサイクルを回すことで、迅速な課題解決や品質・生産性の向上、全体最適化などさまざまな効果を生み出します。

「①収集層」から集めた情報は、手を加えずに「②蓄積層」に保存されます。ここには工場の設備、工程、工法など、実際の生産を現す膨大な量のデータ(ビッグデータ)が集まることになり、これにより工場で起きた出来事をサイバー空間上で仮想的に再現できるようになります。

不具合発生時に過去の生産状況を再現して原因を特定する。あるいはシミュレーションやAIを活用して、過去の生産データから高精度な未来予測をする。そしてフィジカル空間の工場をより高いレベルへと進化させる。そんな「サイバー」と「フィジカル」が融合した革新的なものづくりを、アイシンは実現していきます。

情報の共有化で、高いレベルの効率化と全体最適化を実現

Cyber/Physical Information Factoryが生み出す効果のひとつが、情報の共有化です。

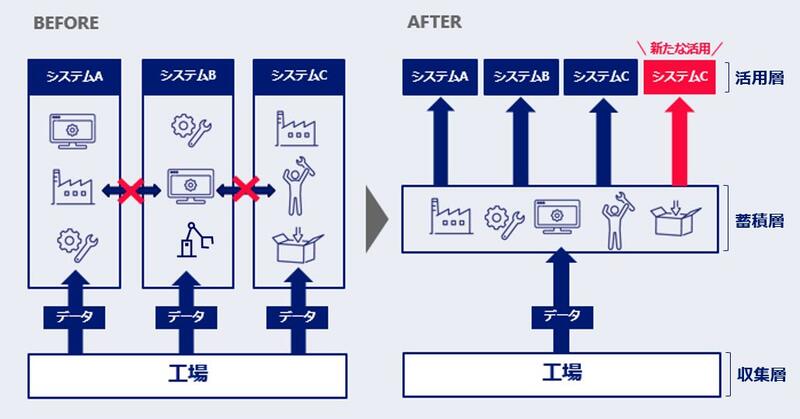

これまでは用途別に収集した情報をそれ以外の目的に活用することが難しく、横断的な連携が不十分であるという課題がありました。

例えば、生産現場で使う「生産管理板」。生産管理板は、工場の生産予定数・実績数、ライン停止の原因・対策と生産への影響などを1時間単位で記録したもので、生産ラインの稼働状況を見える化するツールです。

生産管理板のために設備から集めた数多くの情報は、他の目的にも幅広く利用できますが、従来の縦割りのシステムでは目的を横断したデータの活用が困難でした。

Cyber/Physical Information Factoryでは、工場から吸い上げたデータを「蓄積層」で統合管理します。データは「活用層」で集計・加工され、生産管理、品質管理、トレーサビリティなどさまざまな用途で活用できるようになります。

すべての情報を一元化し共有することで特定の用途に縛られず自由にデータが使えるようになり、新たな目的への活用も容易になりました。

今後は生産情報だけでなく、開発、調達、会計、人事など事業全体の情報も一元化することで、これまでにない高いレベルでの効率化と全体最適化、そして新たな価値の創出を実現していきます。

「ヒト」をネットワークにつなぐ「班長ナビ」で生産管理業務を効率化

Cyber/Physical Information Factoryでは、工場に存在するあらゆる「モノ」がネットワークにつながりますが、さらにリアルタイムで「ヒト」とつながるようになれば、ものづくりの可能性はぐっと広がります。

アイシンでは、独自開発のウェブアプリ「班長ナビ」で生産現場の「ヒト」、「モノ」、「情報」をリアルタイムで相互につなぎ、生産管理業務を効率化する取り組みを始めています。

私たちの工場では、生産ラインの責任者のことを「班長」と呼びます。班長の仕事は作業者のフォロー、設備異常への対応、帳票の記録など多岐にわり、やる事の多さから教育や改善など付加価値の高い業務に十分な時間をかけられないのが課題でした。

班長の動きに注目すると、現場からの呼び出しや設備異常への対応、また帳票記入やパソコン入力、印刷のために、現場・帳票置場・事務所といった場所を何度も行き来しており、かなりの時間を「移動」に費やしていることがわかりました。

班長の負担を減らし、本来注力すべきことに時間を使えるようにしたい、という考えから生まれたのが「班長ナビ」です。

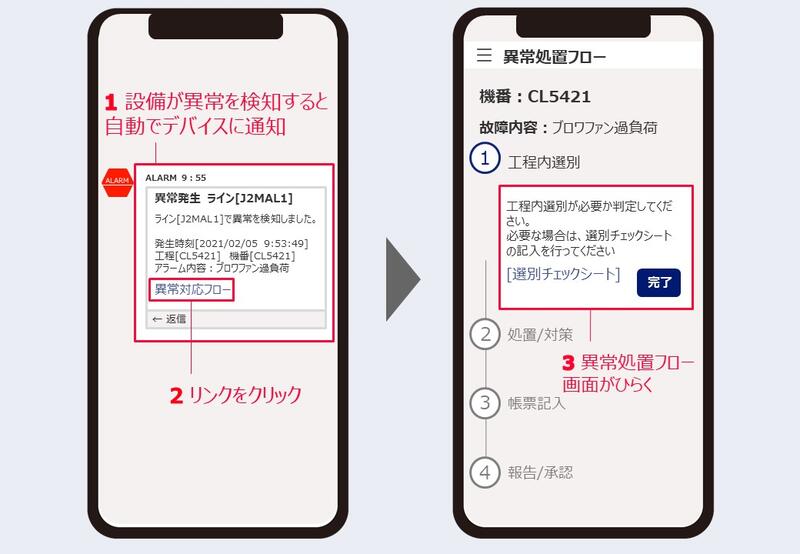

スマートフォンなど、普段から使い慣れたスマートデバイスから「班長ナビ」を介してCyber/Physical Information Factoryのネットワークとつながれば、生産管理板の確認、帳票や手順書の閲覧、記録の入力作業などが、いつでもどこでも行えます。また、異常を検知すると設備が自動でデバイスに通知。対処フローを画面に表示し、迅速な処置をサポートします。さらに、チャットツールと連携し、テキストメッセージや端末のカメラで撮影した画像を関係者全員で同時に共有できるなど、コミュニケーションの活性化や効率化も図ることができます。

「班長ナビ」の利用は、班長に限らず、工場の約8,000人を対象にしています。将来的にはグループを含めた全工場への導入をめざし、今後取り組みを加速させていきます。

IoTですべてをつなぎ、情報をリアルタイムで共有する。それは生産プロセス全体の最適化を可能にし、効率化、品質向上、コスト低減はもちろん「ものづくり」そのものを進化させ、今までにない新たな価値を生みだします。

アイシンは、大きな可能性を秘めたCyber/Physical Information Factoryの実現に向けて大きく動き出しています。私たちがDXで創り上げる「新しいものづくりの姿」に、これからもご期待ください。