物流

単なる物流の枠を超え、

ものづくりの全体を支える仕事。

自動車部品・製品の輸送に必要な「物流資材」の荷姿仕様検討から設計、開発、管理までを一貫して行います。 「物流オペレーション」では安全、品質、納期を厳守した物流サービスを提供。私たちの仕事の特長は、単なる物流の枠を超え、ものづくりの全体の俯瞰から物流を捉える点。アイシンと連携しながら、世界と日本のものづくりを「紡ぐ」使命を果たしており、大きなやりがいが感じられます。

物流事業の2つの領域

- 物流資材の

企画・提案 - CAD設計

- 試作品作成・

評価 - 協力会社との

打合せ - 量産パレットの

生産管理 - 物流資材の

数量管理

主な業務の流れ

-

企画

輸送する製品の品質はもちろん、高効率、低コスト、さらにはSDGsの観点も含めたパレット*や梱包資材、通箱などの物流資材の仕様を検討。自社オリジナル商品の企画も行っています。

*パレット:荷物を単位数量にまとめて載せる容器

-

設計

輸送する製品の設計者から、製品特性をヒアリングし荷姿設計を行います。

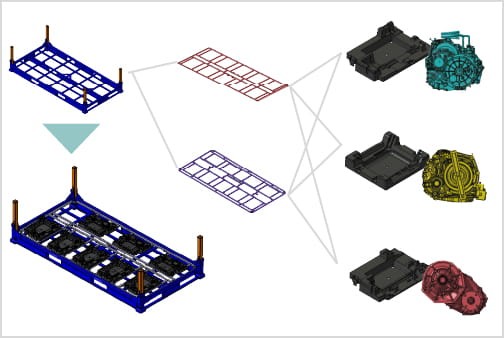

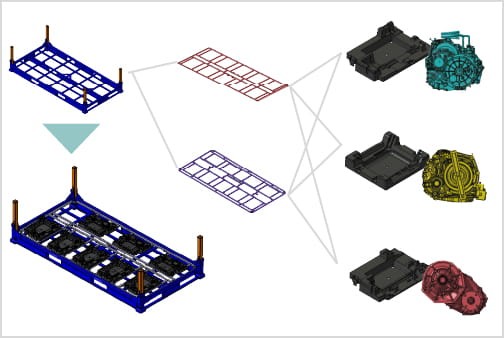

また、これまでに培った多くのノウハウと新たなアイデアを活かし、様々な製品に対応できる物流資材の共通化に取り組んでいます。

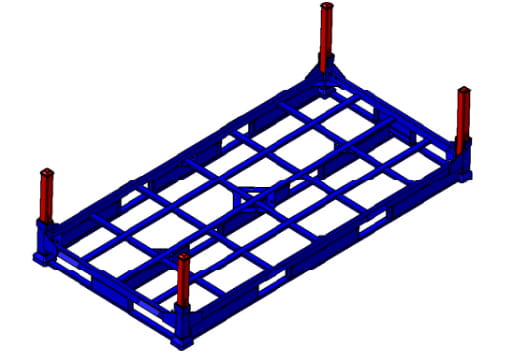

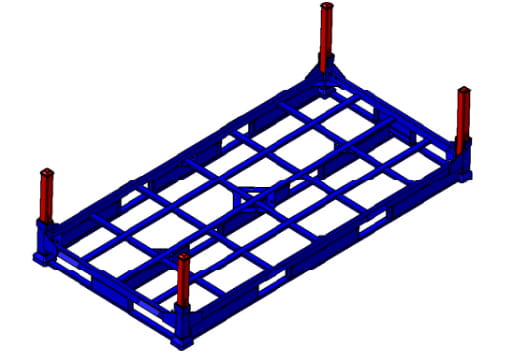

パレットの組み合わせで様々な製品に対応

従来は国内外に向けた輸送に40種類以上ものパレットを使用していましたが、海上コンテナやトラック荷台サイズに合わせ「ベースパレット」を4種類に統一。そこに「アジャスター」「受け材」を組み合わせることで様々な機種に対応しています。利便性やコスト低減だけでなくSDGsの観点からも、お客様から評価を頂いています。

このほか、素材に樹脂を使用し軽量化したパレットや、新たなリターナブル梱包材の開発も推進しています。

パレットの組み合わせで様々な製品に対応

-

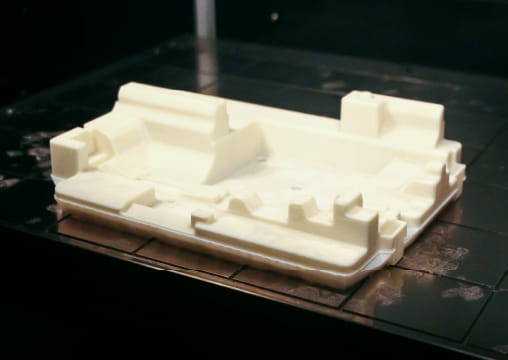

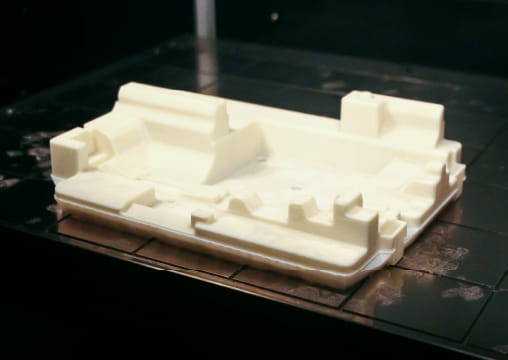

試作・評価

設計終了後はお客様の現物を借り受けることなく、社内の3Dプリンターで即座に試作品を製作することができます。また、JIS規格による評価だけでなく、実際に輸送するルートの振動・衝撃などを再現した評価を行うことで、より高い品質を提供しています。

-

3Dプリンター

3Dプリンター -

振動試験機

振動試験機 -

湿潤加湿器

湿潤加湿器

-

製作・納品

パレットなどの量産製品は、海外の協力会社にて製作。工程整備から徹底した品質管理を行っています。

-

数量管理

物流資材の数量はデータ化することで、効率的に管理。余剰を防ぎ、お客様のコストダウンに貢献しています。

繰り返し使用されているリターナブルパレットは、国内外で約40万台にのぼります。 -

リペア・リユース

当社の特長の一つが、輸送機器・資材の「生涯管理」。設計から生産まででなく、使用後に返却されたリターナブル物流資材は、弊社の点検基準を基に、修理・整備を行いリユースしています。製品の品質を保持しながらサステナブルな輸送を実現しています。

ある日の仕事の流れ

-

08:3008:30出社

メールと当日のスケジュールの確認します。

-

09:0009:00仕様検討

担当している梱包資材の仕様を検討します。

お客様が要求している機能や性能を満足するよう形状を構想し、検討していきます。 -

10:0010:00先輩へ相談

仕様で判断に迷う箇所があったので先輩に相談をします。

話しやすい雰囲気なのでいつでも話しかけられます。 -

10:3010:30仕様検討

先輩に相談し問題がクリアになったので、再び仕様の検討を進めます。

-

11:3011:30社内DR(デザインレビュー)

仕様の品質やコストについて、複数人で社内レビューをします。

社内での承認取得を行います。 -

12:0012:00昼食

会社の食堂で昼食をとります。

-

13:0013:00お客様と打合せ

リモートでお客様と仕様の打合せをします。

-

13:3013:30試作図面作図

CADを使用して設計をします。CADの操作未経験で入社しましたが、入社後の教育により今では操作できるようになりました。

※仕様により設計時間は異なります。 -

16:3016:30取引先と打合せ

試作品を作ってくれる取引先と、試作に対する仕様や価格について打合せします。

-

17:0017:00スケジュールの確認

明日以降のスケジュールの確認をします。

-

17:3017:30退勤

担当している案件とスケジュールの進捗をメンバーに報告して帰宅します。

- 出荷計画の

策定・調整 - バンニングの

外部委託指示 - 船積み

書類作成

- 物流倉庫内での

搬送準備 - 現場作業の

工程改善

主な業務の流れ

現場でのアプローチ

「必要なものを、必要な時に、必要なだけ」供給するジャストインタイム方式をベースとし、国内外の工場へ自動車部品の供給を行っています。

-

部品倉庫

生産工場の門前倉庫として、各メーカーから部品を受け入れ、日々変動する生産スケジュールに合わせて確実かつスピーディーに供給しています。後工程までスルーで考えた自働化設備やからくり設備の導入による少人化や重筋対策だけでなく、IT機器の活用で工数データを取得、見える化し改善活動に活かしてします。

-

ロボットアーム

ロボットアーム -

ずり込み台車

ずり込み台車 -

作業実績収集アプリ

作業実績収集アプリ -

見える化ダッシュボード

見える化ダッシュボード

指示によるアプローチ

バンニングや書類作成などの委託業務でも、安全や品質を第一に指示を行っています。また、現場での困り事なども当社にフィードバックしてもらい、業務改善や生産性向上のきっかけづくりを行っています。

-

1. バンニング

輸送製品をコンテナに積み込む作業がバンニング。当社では受入・出荷共に扱う荷量が多い上、人的な作業も発生するため、委託先に品質や時間管理における詳細を指示しています。

-

2. 船積み書類作成

バンニングが終了すると、その実績データがシステムに反映され、それを元に通関に必要な法的書類などを作成します。

荷量が多く行き先も多岐に渡るため、書類製作業務にも自動化やRPA(Robotic Process Automation)を導入して、事務作業にも品質や効率にこだわって管理しています。

ある日の仕事の流れ

-

08:3008:30出社

出社したらまずはメールを確認します。

-

09:0009:00お客様と打合せ

リモートでお客様と次週以降の出荷スケジュールの確認・調整をします。

-

10:0010:00出荷スケジュールの立案

打合せに基づいて、お客様の希望通りに出荷するための詳細スケジュールを計画・

立案します。 -

12:0012:00昼食

会社の食堂で昼食を食べます。

-

13:0013:00部内ミーティング

業務の進捗を報告し合います。

-

14:0014:00出荷委託先と打合せ

出荷委託先に次週以降の出荷スケジュールを共有し、スケジュール通りに出荷していただくための調整を実施します。

-

15:0015:00資料作成

部内ミーティング用の資料を作成します。

-

16:0016:00当日の出荷実績と翌日の出荷スケジュールの確認

当日の出荷が予定通り完了したか、また、翌日の出荷分が問題なく準備できているかを確認します。

数量不足等が発生していた場合はスケジュールの再調整を行います。 -

17:3017:30退勤