異業種連携で生まれた「常温防錆洗浄剤」、CO₂削減で「環境大臣賞」を受賞!

2025.08.22

クルマの走りを支える金属部品にとって、常につきまとう「錆(さび)」との闘い。この厄介な問題に、画期的な方法で挑んだのが、「常温防錆洗浄剤」の開発です。この洗浄剤は、非常に高い防錆効果を発揮するだけでなく、洗浄機1台あたり年間24トンものCO2排出を削減するという大きな環境効果も実現しました。

今回は、この革新的な防錆洗浄剤を花王株式会社と共同で開発し、環境負荷の低減に大きく貢献したことで「第52回環境賞」で「環境大臣賞」を受賞したメンバーに、それぞれの挑戦の歩みを振り返ってもらいました。

CO2排出量を7割以上削減する革新的洗浄液

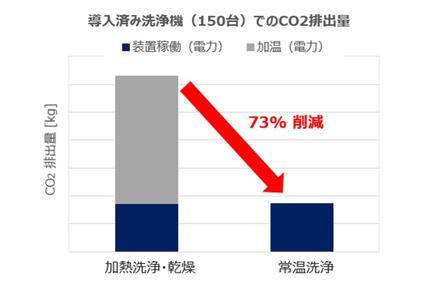

花王とアイシンが共同開発した「常温防錆洗浄剤」で、特に注目すべきポイントは「常温」で使えることです。これまでの洗浄工程では、洗浄液を60℃くらいまで加熱し、洗浄後の乾燥も熱風で行っていました。そのため、金属部品の製造において洗浄工程が占めるCO2排出量の割合は非常に大きなものでした。今回の新しい洗浄剤により、加熱や熱風乾燥が不要となり、洗浄機1台当たり年間24トン、従来比約で約73%ものCO2排出量削減を実現しました。

また、洗浄後の金属部品を保管・輸送する際に必要だった防錆剤や梱包材、乾燥剤などの資材も、大幅に削減することができました。さらに、この洗浄剤は常温にすることで劣化が抑えられるため、従来の洗浄液に比べ使用期間が3倍以上に延び、水の使用量も3分の1以下に抑えられます。その結果、排水処理の負担も大きく低減しました。

開発の背景には無駄の多い洗浄工程への問題意識

この洗浄工程の改革に挑んだキーパーソンが、久野孝之です。2017年当時、久野は上司からこんな指摘を受けました。「金属部品の生産工程には洗浄工程がやたらに多く、このままではコスト競争力で他社に勝てないのではないか」。

現場ではもちろん、部品を錆びさせないために日々努力を重ねていました。しかし実際には、工程間の輸送時に防錆油を塗布し、それを洗い流すだけの「目的の薄い洗浄」が少なくありませんでした。そんな中、海外に納品したアルミ部品が、錆の発生により返品されるというトラブルも発生。「これらの課題を何とかしたいというのが出発点で、製品とのタッチポイントとして着目したのが洗浄液でした」と久野は語ります。

久野はさっそく部内の仲間とともに、取引のある既存メーカーに提案を依頼しました。同時に「洗剤でトップクラスのメーカーとも共同開発をやってみたい」と考え、すぐに行動に移します。「ダメ元で花王のお客様相談室に電話したところ、技術部門に取り次いでもらえて、直接話をすることができたのです」と久野。そのわずか1週間後には、花王の営業担当と研究員の2人が東京から来社。技術者同士、通じるところがあることに加え、客観的で協力的な姿勢、豊富なアイデアや独自の視点に触れ、「よし、この人たちと一緒にやろう」と久野は確信を持ちました。実はこの段階では、環境負荷の低減はまだ主要な目的ではありませんでした。

花王との共同開発でアイシンの追求心にも火が

共同開発が始まると、化学メーカーと自動車部品メーカーという異業種同士が協力する上で、常に方向性を合わせることが重要となり、毎月1回の定例打ち合わせを行うことが決まりました。

「例えば、花王さんにとって『洗浄』というのは、洗って、すすいで、乾かすという工程が基本です。しかし、自動車部品の現場では、洗った後はそのまま乾かすのが一般的で、花王さんにとってはそれがカルチャーショックだったようです。こうした文化や考え方の違いを理解し合うことも大切なプロセスでした」と久野は振り返ります。

もちろん、すべてがスムーズだったわけではなく、異なる立場ゆえの苦労もありましたが、それ以上にお互いにとって大きな学びの連続でもありました。両社は約80回にわたって対面で会議を重ね、密なコミュニケーションを築いていきました。

その中で、アイシンから「この部分をこう変えて欲しい」といった要望を投げかけると、花王は次の打ち合わせまでに、すでに形になった提案を持参してくることも多くありました。「そのスピード感や技術的な引き出しの多さには何度も驚かされ、自分たちのモチベーションも高まりました。『もっといいものをつくろう!』という意欲がどんどん湧いてきたのです」と久野は語ります。

その言葉通り、プロジェクトでは「自動中和滴定装置」を導入して洗浄剤の濃度管理の精度を高めたり、アイシンがものづくりで培った量産技術や品質管理のノウハウを応用し、洗浄剤の重要な成分の品質を安定させたりするなど、両社の強みを生かした取り組みが実現しました。

品質へのこだわりが現場の心を動かす

防錆洗浄剤を実際の工場に導入し、定着させることもプロジェクトメンバーにとって重要な使命です。防錆洗浄剤の導入は、会社全体としては大きなメリットがあるものの、管理の手間やコストが増えるため、現場の理解を得ることが課題となっていました。

そこで、プロジェクトチームはまず品質保証部と連携し、岡崎東工場にアルミ部品向け防錆洗浄剤の導入を提案しました。「この新しい取り組みが品質向上につながる」と伝えたところ、品質を何よりも大切にする現場はその意義を理解し、組み立て工程の洗浄機への導入が実現しました。チームの品質への強いこだわりと熱意が現場の協力を引き出したのです。この導入によって目に見える効果が確認されると、現場の信頼が一気に高まり、他のラインでも導入を望む声が上がりました。結果として、わずかな期間で防錆洗浄剤は他のラインへと広がっていきました。

さらに2021年からは環境問題への意識が高まり、アイシンは防錆洗浄剤によるCO2排出量削減を花王に提案。その結果、「常温で洗浄できる高い洗浄力」「熱風が不要な高い乾燥性」「防錆処理不要の高い防錆効果」を兼ね備えた革新的な防錆洗浄剤の開発が進みました。完成した「常温防錆洗浄剤」を実際の工場に導入する際、生産技術の担当を務めたのが石川賢です。

「工場への導入で特に意識したのは、ただ単純に洗浄剤を入れ替えるだけでなく、変更に当たりどう品質を確保するかなど、課題を一つずつ潰しながら進めることでした」と話す石川。中でも苦労したのは、洗浄剤の濃度や成分を適正に維持するために現場の負担が増えてしまうことでした。現場の理解と協力を得るために、誠意をもって会話を重ねました。

また、常温化によってエネルギーコストが下がることは、自動車部品の原価を抑えるのと同じように会社の利益につながると石川は強調します。「粘り強く現場に伝え続け、理解を得られたのは、多くの部署の皆さんの協力や後押しがあったから」と実感を込めます。

納得すれば応援する社風も導入の追い風に

導入を受け入れる工場側の担当者も、各部署との調整に苦労しながら奔走しました。そのひとりが竹内祐太です。工場内でカーボンニュートラル活動を主導している竹内にとって、CO2排出量削減に大きく貢献する常温防錆洗浄剤の導入は悲願ともいえました。

とは言え、自分一人の判断で決められるものではありません。「製造、原価、品質、検査など、多くの部署に協力をお願いする必要がありました。関係者に導入のメリットをしっかり理解してもらうのに苦労しました」と振り返ります。それでも、工場長や上司が丁寧に説明を聞いてくれて、「省エネになるならやってみよう」と応援してくれる社風にも助けられました。

竹内自身も、「蒸気や電気の使用量が目に見えて減っていくのは大きな喜びでした」と、導入の成果を語ります。現場の理解が進むにつれて、「どんなエアブローの当て方がより効果的か」など、自発的に研究してくれるようになりました。「現場の積極的な姿勢がとてもうれしく、同時に頼もしく感じました。工場全体がまさにワンチームでした」と笑みがこぼれます。

グループ内の横展開や社外販売にも期待

こうして開発された花王との共同開発による防錆洗浄剤は、国内外合わせて約21工場(うち常温は約16工場)に導入され、洗浄機の導入台数は約700台(うち常温は約400台)に達しました※。工場への導入が順調に進んだ「常温防錆洗浄剤」は、国立環境研究所と日刊工業新聞社が主催し、環境省が後援する「第52回環境賞」において「環境大臣賞」を受賞しています。

※2025年6月現在

この洗浄剤はさらなる環境負荷の低減やコストの低減でも期待を集めており、今後、仕入先やグループ内での他工場への展開、社外への販売拡大にも力を入れていく方針です。

久野は今回の受賞を受け、さらなる目標を見据えています。それは「洗浄機のない工場」の実現です。久野は次のように語ります。「仕入れ先の皆さんに常温防錆洗浄剤を使っていただければ、仕入れ先での洗浄機によるCO2削減が可能になると同時に防錆油を塗る必要がなくなり、コスト低減も実現できます。また、そうして防錆油のない部品になれば、私たちの工場でも組み立て前の洗浄作業がなくなり、洗浄機そのものが不要になります。工程が減ることで、現場で働くみんなの負担も軽くなるでしょう。」メンバーの次なる挑戦はすでに始まっているようです。