生産分野で進むサーキュラーエコノミーとCO₂削減活動!効果を積み重ねてカーボンニュートラルの実現へ

2025.08.07

アイシンは、企業のマテリアリティ(優先課題)として「自然との共生、持続可能な未来への貢献」を掲げ、2050年のカーボンニュートラル達成をめざしています。その実現に向け、「製品」と「生産」の両軸で取り組みを進めており、生産分野ではサーキュラーエコノミーの推進やCO₂排出量の削減活動を進めています。

樹脂廃棄量75%削減、廃棄物を資源に変える工場改革

アイシンの生産技術本部では、サーキュラーエコノミーの観点で2030年までに2023年度比で不要物(有価品・産業廃棄物)の排出量を50%削減する本部目標を掲げ、各工場がそれぞれの課題に取り組みながら、技術の横展開を進めています。 各工場が着実に目標に向けて効果を積み上げる中で、車体製品を生産する新川衣浦工場で大きな効果を出している取り組みについて、生産技術の担当者から話を聞きました。

新川衣浦工場では、ドアロックなどの製品に樹脂を使用しており、加工時に発生する樹脂材料の廃棄量削減が大きな課題となっていました。そこで、端材の発生を抑える金型構造の採用に加え、これまで廃棄していた「パージダンゴ」や「捨て打ち品」のリサイクルに取り組んでいます。

新川衣浦工場の樹脂廃棄量削減に取り組んでいる高須は次のように話します。

「樹脂材料は、型打ちする際の温度がとても大切です。適した温度になるまで、実際に樹脂を注入して成形しながら型を温めるのですが、十分に温まる前にできたものは捨て打ち品として廃棄しています。これをリサイクルするために既存の粉砕機を活用し、人員の確保も含め工場全体で体制を整えました。」(高須)

樹脂廃棄量削減に取り組んでいる 高須信宏

また、樹脂成形の工程では段替えなどで生産が一時停止する際、射出成型機の内部に残った樹脂を排出する必要があります。この排出物はパージダンゴと呼ばれ、厚みがあり異物が混入する可能性もあるため、粉砕することができずこれまでは廃棄されていました。

「従来、パージダンゴは熱劣化による物性低下のためリサイクルは難しいのではないかと考えられてきました。しかし、さらなるサーキュラーエコノミーに向けてこれまでの固定概念にも疑問を持って考えてみようと、改めて樹脂材料の特性について調査をしました。その結果、熱劣化しやすい樹脂とそうでない樹脂が存在し、リサイクルの可能性があることが判明しました。そして、既存設備を活用した新たなアプローチの検討を進める中で、射出成型機内に滞留した樹脂を金型へ流し込み、通常製品と同様の工程で成形することで厚みを抑制する手法を発案し、パージダンゴ発生の抑制を実現しました。実用化に向けて品質及び生産要件の検証を重ね、パージダンゴのリサイクルに成功しました。」(高須)

捨て打ち品(左)、パージダンゴ(右)

これらの取り組みにより、2024年度に2021年度比で約75%の樹脂廃棄量削減を達成。廃棄物の削減だけでなく、新しい材料の購入量の削減にもつながり、コストの低減という大きな成果も得られました。

環境規制が強化されていくなかで、樹脂材料の再生使用率に関しても規定が定められるようになっています。社会に求められていることにしっかり答え、会社全体としてもカーボンニュートラルを達成するためには、従来のやり方に捉われないことが大切だと言います。

「自部署だけでなく製造や品質管理のメンバーとワンチームで活動を進められたことが結果に繋がったと思っています。材料リサイクルにはコストや品質面で多くの課題がありますが、慣例にとらわれず何ができるかを考え、スピード & アジャイルに取り組むことが大切だと考えています」(高須)

CO₂排出量62%削減!カーボンニュートラル達成に向けた既存設備の最適化

使用エネルギー量の最適化によるCO₂削減活動も進んでいます。

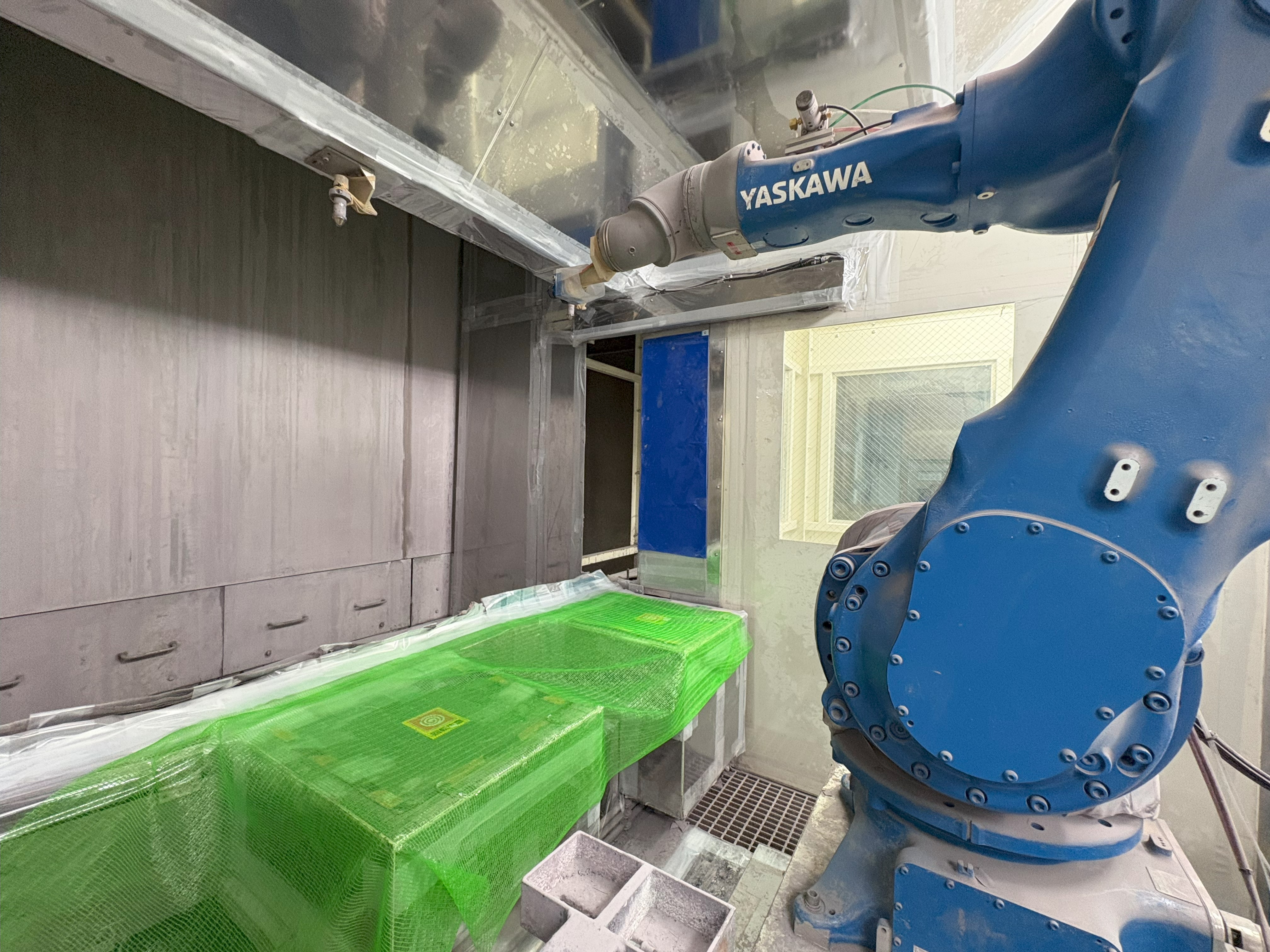

アウトサイドハンドルの噴霧塗装工程では、CO₂排出量の多さが課題となっていました。塗装工程は、外観不良を防ぐため塗料吹き付け時の温度や湿度などの環境を一定にする必要があり、その空調に多くのエネルギーを必要とします。従来、CO₂低減策として生産性向上に取り組んでいましたが、さらなるCO₂削減に向けて、工程の改善を行いました。

アウトサイドハンドルの塗装工程で生産技術を担当する近藤は、取り組みのきっかけを次のように語ります。

「技術の進化や製品仕様の変化により、かつて『最適』だった設備の配置や仕様が今も本当に最適なのか、そんな疑問が生まれました。実際に調査を進めてみると、塗装工程で発生する塗料ミストの量や動き方が、以前とは大きく変化していることが分かりました。かつてミストが付着していた場所に、今はほとんどミストが届いていないのです。この発見により、不要な空間を見直すことで、空調の消費エネルギーを削減できる可能性があると考えました。ただし、単に空間を狭くするだけでは、ミストが滞留して不良率が上がってしまうという課題がありました。」

アウトサイドハンドルの塗装工程で生産技術を担当する 近藤大貴

塗装工程では、塗料を霧状にして製品に吹き付けています。このとき、塗装ブースの形状が適切でないと、塗料ミストが滞留し、製品にムラができるなどの不良が発生する可能性があります。

そこで、生産技術本部内に解析担当メンバーを有する強みを活かし、CFD(数値流体力学)シミュレーションを活用したと言います。

「既存設備の改造は、CO₂削減のために必要な一方で、不良が出ればお客さまにご迷惑をおかけすることになります。だからこそ、シミュレーションでミストの動きを徹底的に検証しました。実機との誤差を修正しながら精度を高め、最終的には従来と同じ加工条件を保ちつつ、ブースの体積を40%削減できる形状を見つけ出しました。改造後も不良は増加せず、即日で生産を再開し、CO₂削減量も計画通り達成できました。」(近藤)

このような取り組みを積み重ねた結果、アウトサイドハンドルの塗装工程では、2024年度において2013年度比でCO₂排出量を約62%削減することに成功しました。

改造に成功した塗装ブース

「今回の取り組みでは、既存の設備をそのままに、設備を新設する場合と同等のCO₂削減効果を実現できたことが大きなポイントです。これは、工場のメンバーの理解と協力があってこその結果です。カーボンニュートラルの実現には、部署を超えて全社一丸となって取り組むことが不可欠です。今回の進め方は、塗装工程に限らず、他の製品や工程にも応用できると考えており、グループ全体での効果を最大化するための良いモデルケースになることを期待しています。」(近藤)

アイシングループ内での展開と、仕入れ先とともに挑むサーキュラーエコノミー

樹脂材料リサイクルでは、仕入れ先から出る廃棄品もアイシンが集約し、粉砕・リサイクルする取り組みを進めています。

「樹脂材料の廃棄に対して同様の悩みを抱えている仕入れ先が多かったのですが、粉砕機の導入や人員確保が難しく断念しているという話を聞いていました。そこで、仕入れ先各社へ何度も足を運び相談をし、アイシンが粉砕や人員確保を担うことで、一緒にリサイクルの仕組みを構築しようと取り組みを開始しました。」(高須)

この取組みは前例がなく、アイシン社内での規定や運用ルールがありませんでした。そこで、取組みの実現に向けて、工場メンバーや材料技術・品質保証・設計などに関わる多くの部署と連携し活動を推進。仕入れ先の負担を軽減しながら、サプライチェーン全体での廃棄量削減を進めています。

一方で塗装ブースの空調効率化の知見についても、アイシングループ内で横展開する活動を進めています。新川衣浦工場と同様にアウトサイドハンドルの塗装工程を有するアイシン辰栄でも導入し、CO₂削減効果が出ています。

また、国内だけでなくトルコやメキシコの生産拠点でも導入を開始しており、今後さらに他の海外拠点などアイシングループ全体での知見の共有を見込んでいます。

サプライチェーン全体でのカーボンニュートラル実現に向けて

カーボンニュートラルの実現は、一社だけで完結できる課題ではありません。アイシンで生まれたアイデアや知見は、国内外のグループ会社や仕入れ先などに展開することでさらに大きな効果を生み、サプライチェーン全体でのCO₂削減に繋がっていきます。

「今回のアウトサイドハンドルの塗装に関する取り組み以外にも、さまざまな工程でアイデアを出し合い効果を積み重ねています。製品によって、CO₂削減効果の出しやすいもの、出しにくいものは存在しますが、従来の当たり前を“やめる、なくす、かえる“の視点で改めて考えてみることは、工法を問わず共有できると思っています。今後も、更なるアイデア創出に向けて、この考え方を共有していきたいです。」(近藤)

「製品」と「生産」の両軸で効果を積み重ね、持続可能な社会の実現に向け、アイシンは挑戦を続けます。