「電動化・知能化」技術試乗体験会レポート【後編】

~その先を行く知能化技術で安全性や電費を向上~

2024.12.02

2024年8月下旬に、アイシン豊頃試験場(北海道豊頃町)で「電動化・知能化 技術試乗体験会」が開催されました。自動車産業全体の構造が素早く、激しく変化していくなかで、アイシンも事業構造を大きく変革しています。

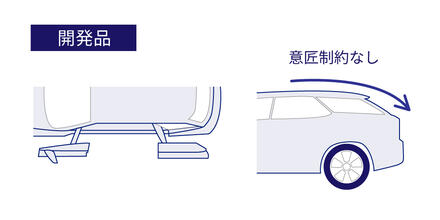

これまで優位性を保ってきたトランスミッションなどの既存領域に加えて、積極的に開発に取り組んでいるのが、モビリティ産業における新たな方向性である「電動化」「知能化」です。「電動化」の領域では「自動車会社にもっとも近い、自動車部品メーカー」として、車両全体をトータルで考えて電費性能を向上させるといった、総合的な部品開発を行っています。

今回は、前回の記事でご紹介した駆動ユニットに続き、技術試乗体験会で公開された新たな電動化・知能化の技術を、自動車ライターの渡瀬基樹氏に紹介していただきます。

電動ディスクブレーキでブレーキのフィーリングを向上

近年、運転する人の意志をより早く、正確に伝達するための方法が劇的に進化しています。黎明期の自動車はアクセルやブレーキ、クラッチを操作すると、自転車のようなロッドやケーブルが命令を伝える、機械的な機構による操作(メカニカルリンク)が行われていました。技術の進歩とともに、操作力の負担軽減(重いステアリングから「パワステ」への改良など)や信頼性の向上などを目的に、油圧で駆動する仕組みが取り入れられるようになります。現在でもブレーキシステムは油圧式を採用する車両が一般的です。

しかし物理的な伝達方法であるメカニカルリンクは、微妙なタイムラグが発生します。これを解消するため、電子信号で命令を伝える方法が「バイワイヤー」です。自動車では、方向指示器(ウインカー)が古くからバイワイヤー化されていますが、近年になってスロットル(アクセル)やミッション(シフト)、ステアリングにもバイワイヤーが導入されるようになりました。

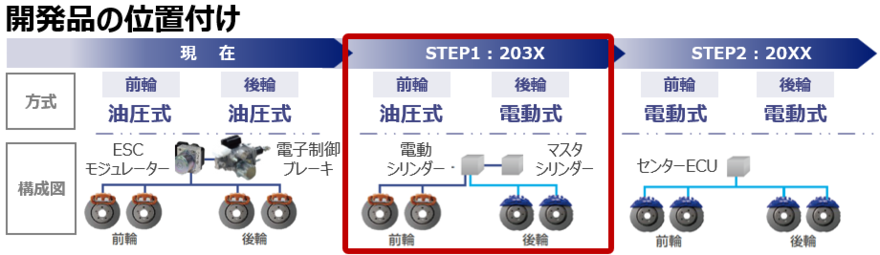

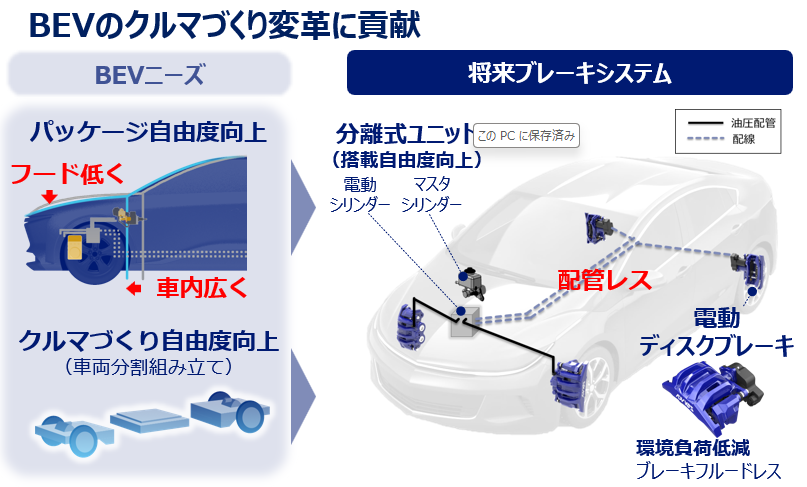

アイシンのグループ会社であるアドヴィックスが挑戦しているのは、このバイワイヤーをブレーキ(電動ディスクブレーキ)に導入するというもの。今回公開されたのはSTEP1として導入予定の「将来ブレーキ」システムで、まずは後輪のみが電動式になっています。

ブレーキの命令系統であるマスタシリンダーは、車体のフロント部分に搭載されます。前輪のブレーキへは距離が短い一方で、後輪への油圧配管は距離が長く、車体設計を制限する材料の1つでした。後輪を電動式とすることで、パッケージ性の向上や軽量化につながるほか、回生協調ブレーキの制御範囲が拡大するため電費の向上も見込めます。さらに、油圧用のオイルがなくなることで環境負荷の低減に貢献できるというメリットも。

試乗車両のブレーキの踏み心地は実にナチュラルで、油圧式と大きな違いはありません。一方でブレーキの応答性は格段にアップした印象です。アドヴィックスが公表している「7%の制動距離短縮」という数値に近い感覚を持ちました。

空力デバイスは電費だけでなく操作性の向上にも貢献

さらにアイシンでは電費の向上を図るための、車体の各所に装着された空力デバイスの開発も行っており、この技術についても試乗会で体感できました。これは走行時の空気抵抗の削減を狙ったもので、すべての空力デバイスを使用した場合、電費性能はなんと約4%も向上するそうです。

フロントのグリルシャッターは高速走行時に閉めます。タイヤ前の稼働スパッツやリヤスポイラー、リヤディフューザーは走行時のみ稼働させ、流れてくる風を整流。反対に、ドアハンドルなどは乗降時のみ使用するものであり、走行時は空気抵抗の原因となるため車体に格納します。

すべてのデバイスをオンにした状態で、車線をあえてクイックに変更してみると、実にスムーズな移動を体感できました。高速走行時のコーナーリングも格段に安定し、カーブではより奥へと突っ込めるほど挙動が安定します。空力といえば電費や直進安定性に寄与するイメージでしたが、もっとも効果を体感できたのがコーナーリングだったことは新鮮な驚きでした。

車両の赤く表示されている部分(青く表示されている項目)が稼働中の空力デバイス

角度の急なコーナーを先読みして自動的に減速する

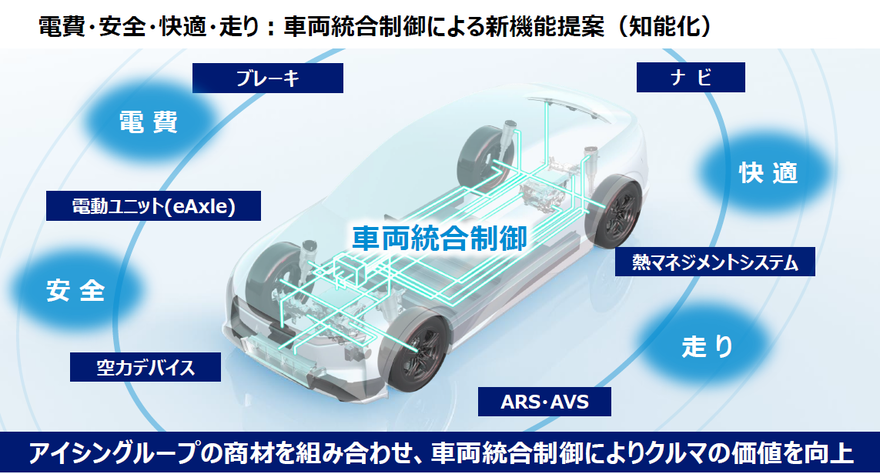

そして「知能化」の領域では、走行している車両が得られる情報にとどまらず、ビッグデータを駆使して安全性や燃費・電費の向上へとつなげる技術が開発されています。既にカーナビで事故が起きやすい危険な箇所を注意喚起するシステムは一般的となっていますが、アイシンはさらに、ブレーキ、ステアリング、駆動ユニット、カーナビなど、グループが手掛ける幅広い製品から得られる膨大なデータを収集・融合。状況に応じて各デバイスを制御する「車両統合制御」に取り組んでいます。

たとえば、馴染みのない道路で急なコーナーが出現した場合、人が操作するとオーバースピードとなってブレーキを深く踏む傾向があります。こういったコーナーの場所などの道路情報を事前に車両へインプットしておくことで、車両が自動で制御や減速を行って適切なスピードでコーナーへ進入することが可能となります。坂道では各輪の加重に応じた制御を行うこともできます。

試験車両でこのシステムを使用したところ、急なカーブでは車が自動的に減速しました。人の意図とは異なるわけですが、エンジンブレーキや回生時の減速に近い感覚で、大きな違和感はありません。これが普及すれば、オーバースピードにならないように調整できる熟練者と同等の技量を、運転初心者が手に入れることができるわけです。また、スムーズな加減速になることで電費の向上にもつながります。

安全と電費向上のための新しいアプローチとして、非常に興味深いシステムでした。

操作なしでドアが自動的に開くストレスフリーエントリー

自動車の知能化は運転時だけでなく、乗車時にも発揮されます。既にキーをポケットやカバンから取り出すことなく、車両に近づいてドアに触れるだけで解錠・施錠が行われるスマートエントリーは一般化されています。さらにラゲージにアクセスするバックドアには、キックセンサーが装備されている車両も普及しています。

アイシンではさらにその先をいく知能化技術を開発しています。試乗会ではドアへのタッチといった操作を一切することなく、乗りたいと思うときに自動的にドアを開閉するシステム「ストレスフリーエントリーシステム」が公開されました。

このシステムは車両が人の動きを細かく検知し、ただ車両に近づいただけでなく乗りたいと思っているのかといった意図を汲み取る、高度な判断力が必要となります。自分で操作するより早く開閉していなければ意味がありませんし、周辺の安全性の確保も必要です。こういったレベルの高い知能化技術が求められる領域へと、既にアイシンは踏み込んでいます。

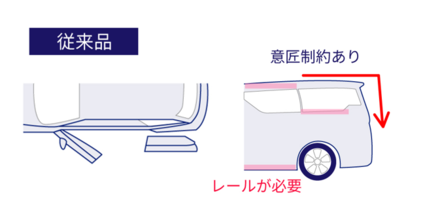

あわせて、ドア自体も前後リンク式という新しい方式への開発が進められています。試験車両を見ると一見、スライドドアのように見えますが、前扉・後扉ともアームを使用して開閉する仕組みになっており、車体側部にレールがありません。そのため、デザインの意匠性に制約が少なくなっています。

この構造はスライドドアと同様に、狭い場所でも安全にドア開閉を行うことができ、乗り降りもスムーズです。試験車両は前扉と後扉の間のドア(Bピラー)がない構造となっており、これが実用化されれば車種を問わず、さまざまな車両で乗り降りしやすくなるでしょう。

ヒンジ型のドアとは違い、前扉がスライドドアのように横へ動く

このように、アイシンでは数多くの電動化・知能化技術の開発が同時に進められています。いずれも実際に試乗をしてみると、既にその完成度が実用化に近いレベルに達していることがわかる技術試乗体験会となりました。

今後も世界的に、モビリティの電動化はますます進んでいくことでしょう。そんな中でアイシンはカーボンニュートラルの実現のため、未来に向けて着実に歩みを進めています。自動車メーカーにもっとも近い部品メーカーとして、その役割はさらに重要なものになっていくことでしょう。