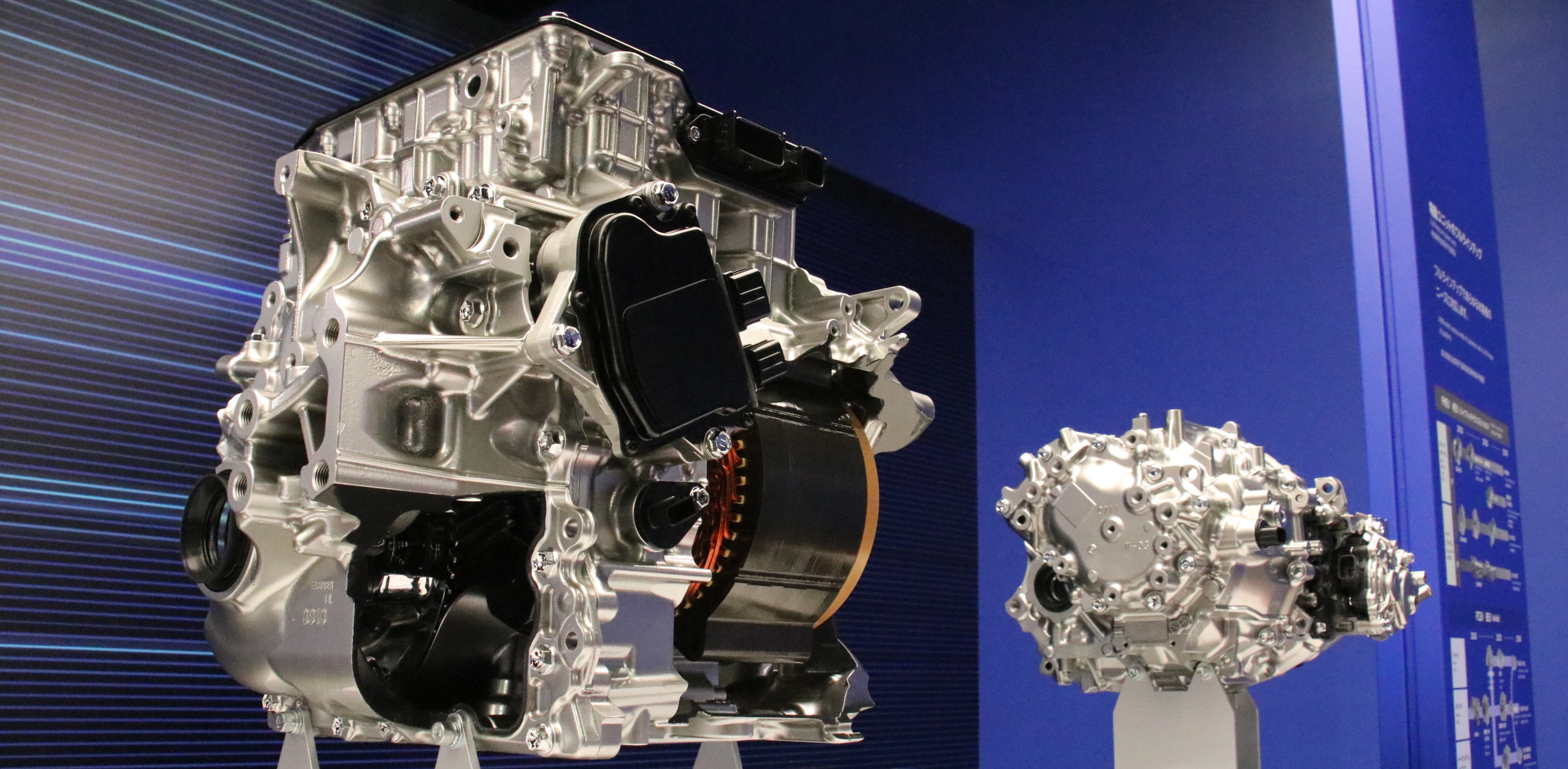

eAxle第2世代を支えるフレキシブル生産ライン!生産性と働きがいを両立する、人が主役のものづくり

2026.02.18

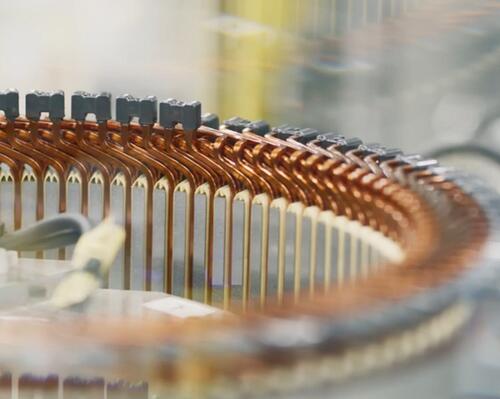

電動化における市場ニーズが多様化する中、eAxleの生産には、各カーメーカーの地域ごとの戦略に合わせた柔軟な対応が求められています。アイシンでは、多品種対応とコスト競争力の両立のため、複数の種類の製品を一つのラインで生産することで効率性を高める「電動ユニットの混流生産」を行っています。機種が変わっても共通となる工程はロボットによる自動ラインとして集約し、反対に機種ごとに異なる工程や部品はセルにまとめて人の技能で対応することで、独自の「セル・ラインハイブリッド生産方式」を開発しました。

自動化・知能化だけでなく、ものづくりの主役である「人」にとって誇りや喜びを感じられるフレキシブルな生産ラインをめざした、eAxle第2世代の生産技術に迫ります。

セル・ラインハイブリッド生産方式という選択

自動車産業は、長年にわたりライン生産方式によって発展してきました。工程を分割し、一定のサイクルタイムで流すことで、高い生産性と安定した品質を実現するというメリットがあります。

しかし、ニーズの多様化や目まぐるしい変化に追従するために、従来のライン生産方式だけでは、柔軟に対応しきれない場面が増えてきました。

一方で、ライン生産方式と対照的な生産方式として、一人の作業者が製品の組み立て工程の最初から最後までを一貫して担当するセル生産方式があります。一連の工程を担当するため自分の手で製品を完成させる実感を得やすく、技能向上や働きがいにつながりやすいというメリットがあります。その反面、作業負荷が個人に集中しやすく、習熟に時間がかかるほか、作業が閉じた空間になりやすいという課題もあります。生産性の面でも、ライン生産方式に比べると不利になるケースが少なくありません。

アイシンがeAxleの生産でめざしたのは、両方のメリットとデメリットを踏まえたうえで、効率的に組み合わせる「セル・ラインハイブリッド生産方式」です。

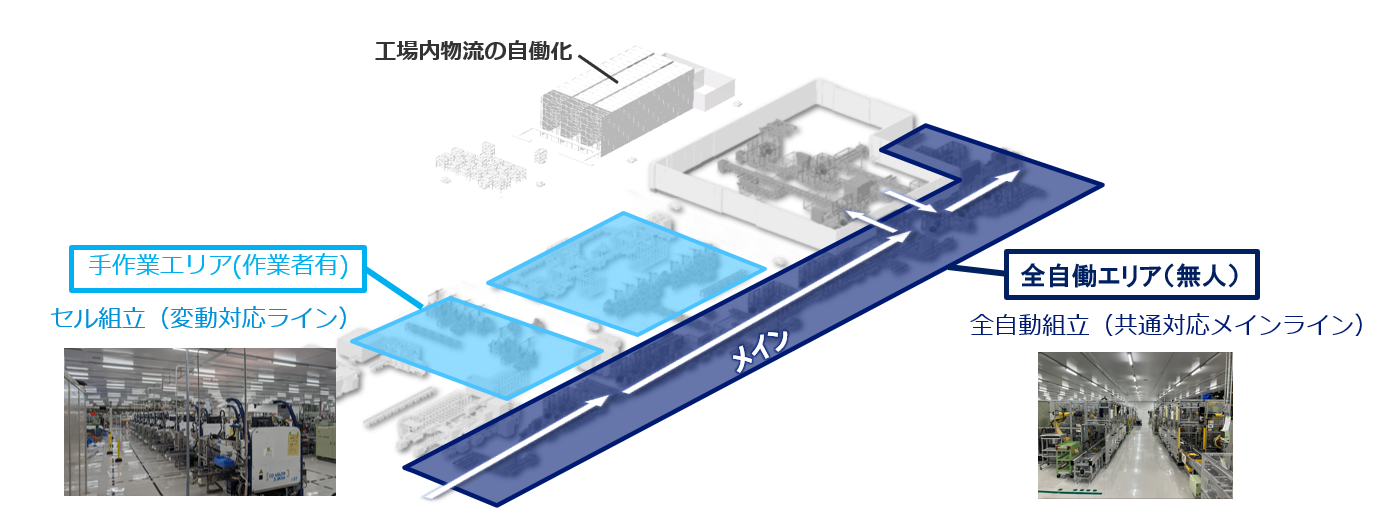

機種が変わっても共通となる工程は、「共通対応メインライン」としてロボットで自動化し高い生産性を追求する。一方で、機種ごとに変わる工程や部品は、「変動対応ライン」としてセルに集約し、人の判断や技能を生かして柔軟に対応する。すべてをハイブリッドにするのではなく、自動化できるところは徹底して自動化し、人が担うべきポイントでセル生産の特長を最大化しています。

第1世代から第2世代へ、進化するフレキシブル生産

このセル・ラインハイブリッド生産方式は、2022年に立ち上げたeAxle第1世代の生産ラインから適用してきました。第1世代では、ライン生産方式とセル生産方式を組み合わせるという考え方そのものを現場で検証し、多品種対応と人の技能活用を両立できる手応えを得ることができました。

一方で、セル生産方式を取り入れた「変動対応ライン」が工程ごとに分散して配置されていたため、工程間の搬送が複雑になり、結果として工程変動が起きた際の調整が難しくなるという課題がありました。

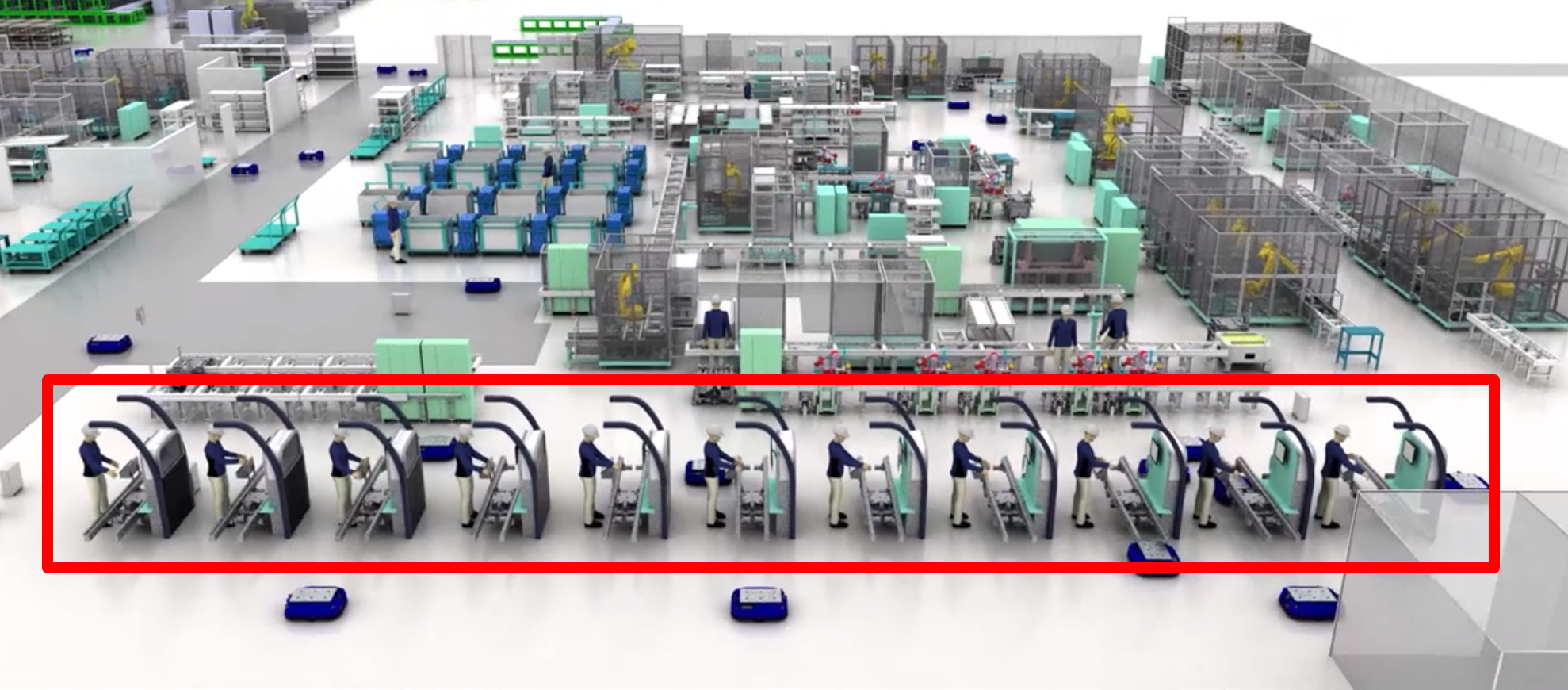

この課題を解決することでライン生産とセル生産のメリットを高め、生産性向上を実現したのが、新たに立ち上げたeAxle第2世代の生産ラインです。この生産ラインでは、点在していた「変動対応ライン」を集約し、工程全体を「大部屋化」しているのが特徴です。セル生産方式のエリアをまとめることで、工程間の距離を縮め、搬送をシンプルにしています。これにより、物の流れが直感的に把握しやすくなり、工程変動が生じた場合でも柔軟に対応できる生産構造へと進化しています。

変動対応ラインが集約されている第2世代の生産ライン

変動対応ラインが集約されている第2世代の生産ラインまた、大部屋化によって、セル生産エリアで作業にあたる作業者同士の状況共有や、相互フォローもしやすくなりました。セル生産方式が持つ「閉じた作業になりやすい」という弱点を抑えつつ、ライン全体としての一体感を高める効果も生まれています。

これらの改善に加えて生産能力や自動化率を高めることで、eAxle第1世代に比べて大幅な生産効率向上に繋がりました。

技能が活き、成長を実感できる生産ラインへ

セル・ラインハイブリッド生産方式では、生産性を追求するだけではなく、そこで作業する従業員が生き生きと働けることを大切にしています。ライン生産方式の作業者目線で見たときの課題について、eAxle第2世代の生産技術を担当する青山は次のように語ります。

「ライン生産方式は生産性に優れる一方で、単一作業の繰り返しになりやすいという特長があります。これは、専門性を突き詰めることができるというメリットがある一方で、働きがいや成長を実感しにくい側面もあります。また、ラインの基準となる生産速度を維持するためには技能が未熟な作業者をライン作業に従事させづらいという課題や、熟練者もそれ以上の速度を追求しにくく技能をさらに発展させる余地が限られてしまうことがあります。」

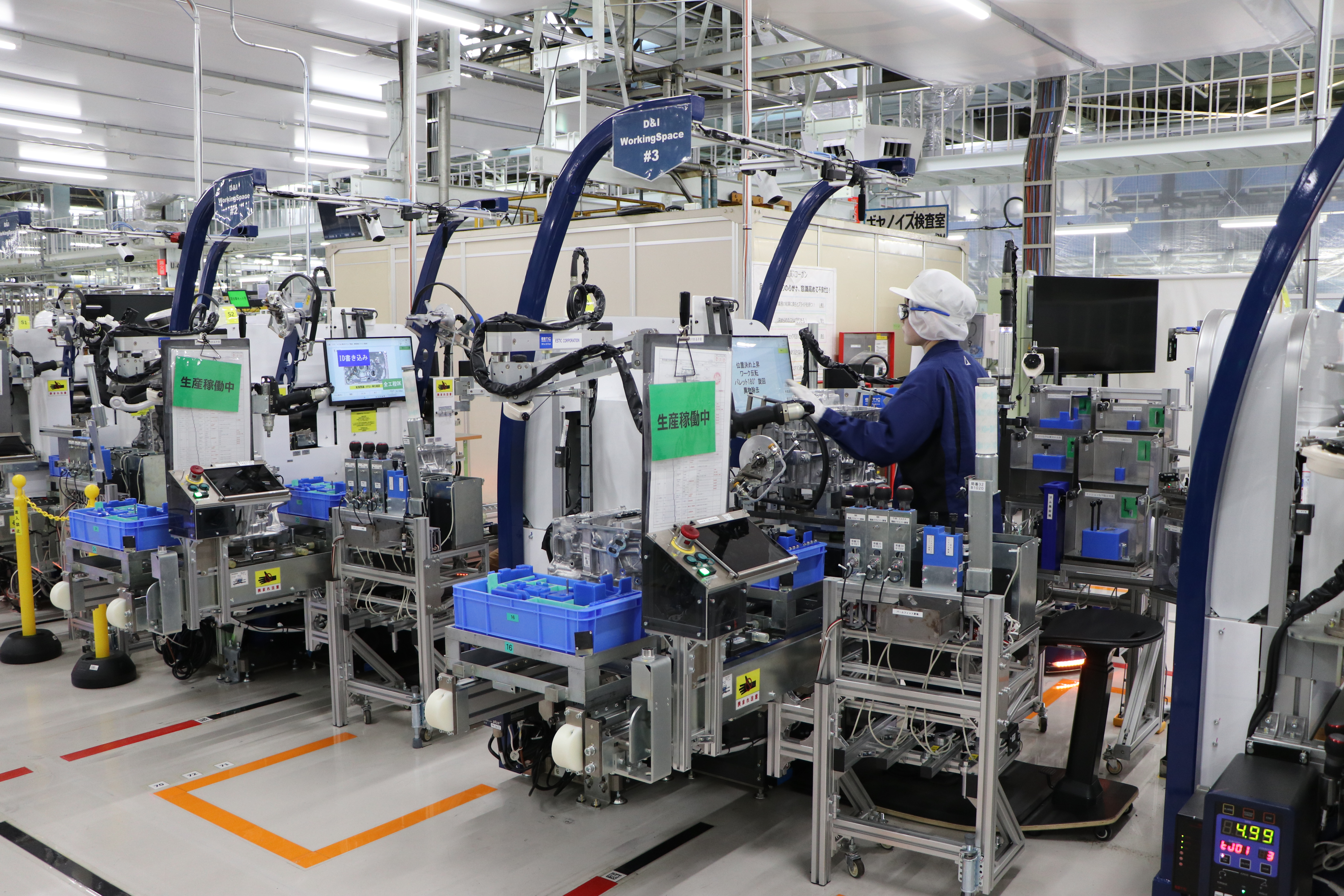

一方で、今回セル生産方式を取り入れた「変動対応ライン」では、自分のセル内の作業を、ある程度自分のペースで進めることができるため、「作業を遅らせてはいけない」という心理的な負担を軽減することができます。さらに、体格や体力に応じてセル内の作業環境を調整することができ、作業台の高さ調整や椅子の使用など、身体的な負担を軽減することもできます。車いすでの作業にも対応可能で、より多様で一人ひとりの個性を活かす働き方を実現することができます。

セル生産方式を取り入れた変動対応ライン 全自動の共通対応メインライン

「実際に、ラインのメンバーからは『ラインを止めてしまうという心理的負担がなく作業に集中しやすい』『自分で多くの組み立て作業を経験できるため、自分がどんな製品を作っているのか目に見えてやりがいがある』といった声が上がっています。」(青山)

一方で、作業が長いため覚えるのに時間がかかるというセル生産方式のデメリットに対しては、セルごとに設置されている作業支援モニターによって作業のポイントを見ながら作業をすることができ、習熟時間の短縮を行っています。また、作業スピードの速い熟練の作業者が技能を活かすことで、初心者など作業スピードが基準に届かないメンバーの分を補填し全体の生産性を維持できるようにしています。今後は、作業者それぞれが技能を成長させていくための支援として、セルごとに記録されているカメラや作業速度を自分の技能の振り返りに活用したり、AIを活用した教育に活用していくことを検討しています。

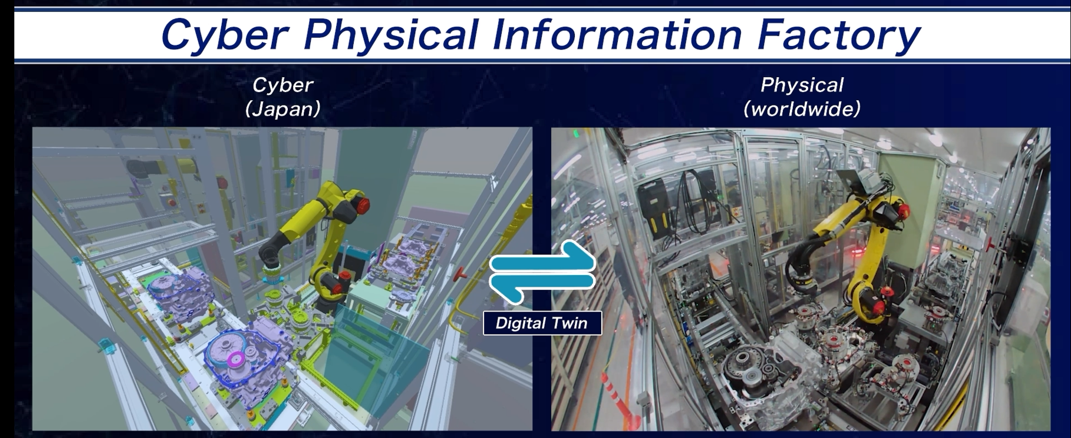

DXによる設備デジタル検証で生産準備負荷の軽減

このeAxle第二世代の生産ラインでは、生産準備に設備デジタル検証を本格的に取り入れていることが大きな特徴です。機種変更や新たな機種追加に対応する場合、従来は実機でのトライや調整に多くの時間を要していましたが、この第2世代ラインでは生産準備の多くをデジタル上で事前に検証できるようになっています。これにより、生産準備期間は、第1世代よりも50%減となり、従来のラインに比べると70%の低減につながっています。

これにより、生産準備にあたるメンバーの時間・場所の制約や心理的な負担、体力的な負担を軽減することで、エンゲージメントの向上や働きがいの創出もめざしています。

また、従来大きな労力と時間を要していた海外拠点でのライン展開でも、このプラットフォーム化された設備とデジタル技術の活用により、スピーディーで低コストな横展開を実現できます。あらかじめ「変わり得ること」を織り込んだシンプルな設計にすることに加えて、セル・ラインハイブリッド生産方式や設備デジタル検証を導入することで、長期的に使い続けられる生産体制をめざしています。

変化に強い生産技術で、フルラインアップ戦略を支える

アイシンが掲げるフルラインアップ戦略を実現するためにキーとなるセル・ラインハイブリッド生産方式。将来どの機種が、どの地域で、どの規模で立ち上がるかを正確に予測することはできません。だからこそ、生産ラインには「フレキシブルさ」が求められます。

固定と変動、自動化と人の技能など、最適な組み合わせを追求することで、生産性、柔軟性、そして人の成長と働きがいを追求していきます。