Profile

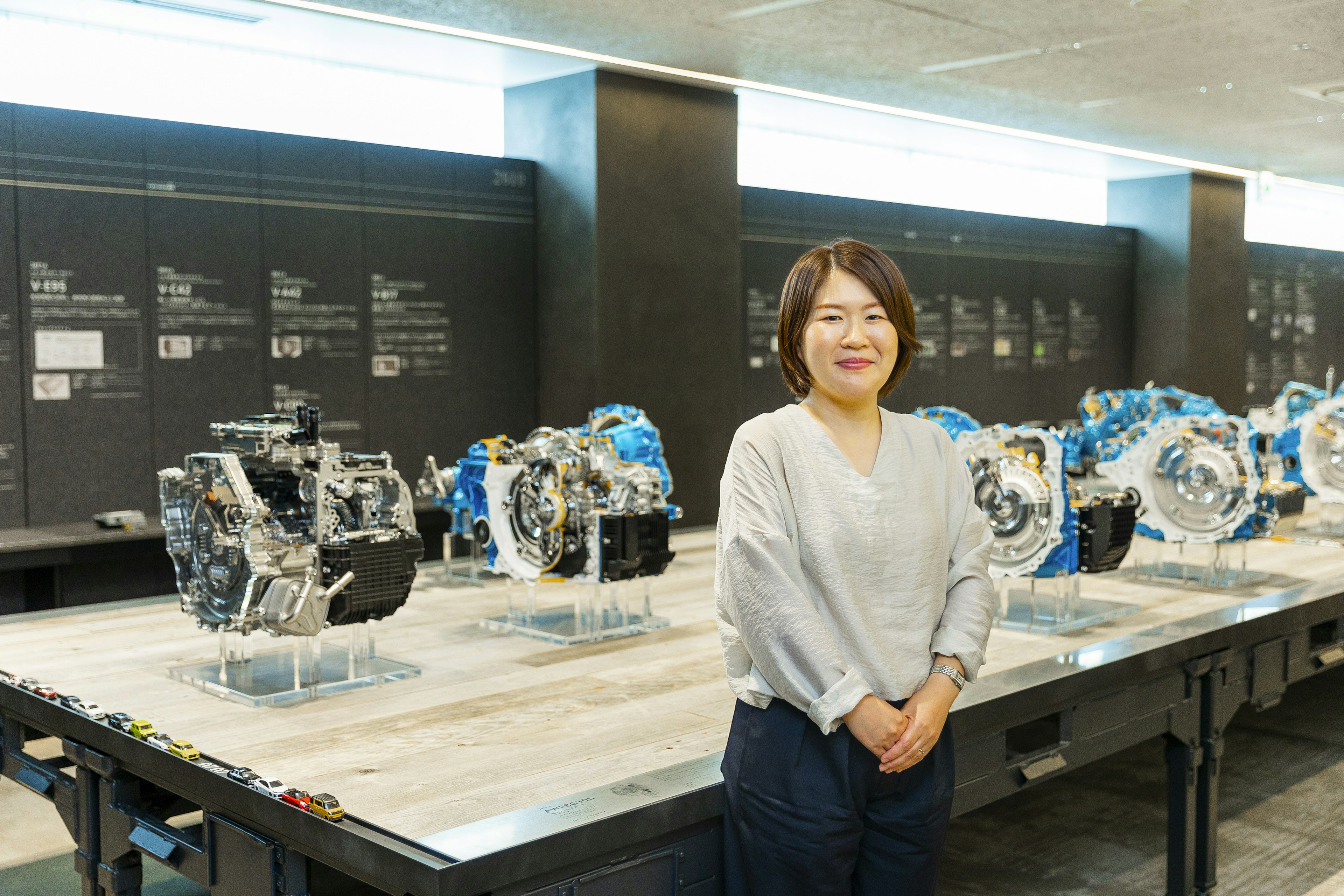

- B.Mモータ第2生技先行開発部/2007年度入社学生時代は材料系の研究に携わる。その知見を生かし、アイシン入社以降はさまざまな車載向けの機能材料の開発などに従事してきた。そして2022年、モータ第2生技先行開発部に活躍の場を移す。

Index

- 01生産技術の力で、圧倒的な競争力をもつ製品を生み出す

- 02先行開発から量産までのシームレスな開発で画期的な製品を

「日本のものづくりの強さは生産技術の強さ」といわれるほど、「いかにつくるか」は肝心要の技術領域。EV用モータ開発の現場でかつてない材料、かつてない工法に挑む生産技術エンジニアに話を聞きました。

生産技術の力で、圧倒的な競争力をもつ製品を生み出す

――生産技術の先行開発というと、一体どのような仕事になるのでしょうか?

B.M: 5年後、10年後に市場に出る新製品について、これまでにない材料を使った新工法開発などの要素技術開発が主な業務です。対象製品ごとに製造プロセスを設計する一般的な生産技術職とは少し異なりますね。

――対象製品はEV向けの駆動用モータですね?

B.M:はい。eAxle(イーアクスル※)は、業界においてもアイシンにおいても一丁目一番地の製品ですから、非常にやりがいを感じています。eAxleだけでなく、今後eAxle以外の電動ユニットに開発対象を拡大していくことも想定して、日々開発を行っています。

※モータとインバータ、ギアユニットを一体化した電動駆動モジュールで、EVの心臓部となるシステム

――まだ何をつくるのかはっきりしない先行開発品の量産化技術とは・・・?

B.M:例えばeAxleは「3世代構想」で開発が進められていて、現在既に第1世代が市場投入されています。今後、2025年に第2世代が、2027年に第3世代が量産化される予定で、先行開発では2027年以降を見据えて、小型高効率、低価格の実現、また生産CO2低減など多くの目標を掲げています。これらの目標達成に必要となる要素技術の開発を、開発ロードマップをつくり、進めていくというイメージを持っていただくと良いと思います。

――要素技術にも開発ロードマップがあるのですか?

B.M:はい。世界情勢や環境動向、市場ニーズ、競合のベンチマークを行った上で、競争力のある製品開発に向けた戦略を立てていくのですが、この中で将来必要となる技術を整理して見える化したものを「要素技術開発のロードマップ」と呼んでいます。設計をはじめとした他部署と密に連携を取りながら、ここに描かれた道筋に沿う形で技術開発を進めています。

――eAxleの開発では「超小型化、高効率化」を掲げていますが、やはり簡単ではない?

B.M:簡単ではないです。正直な話、モータは技術的にかなり成熟している領域なんです。そこで優位性を出していこうとすると課題が多くて、一見、モータには適していないような材料であっても使いこなさなければなりません。例えば、高精度・高密度に造形するといった、つくりの技術によって優位性を出していくことが重要になります。ただし、工法も非常に高度なものになりますから、一筋縄ではいかないです。

――世界で開発競争が激化する中、どうやって勝ち残る作戦なのでしょうか。

B.M:ゲームチェンジャーというべき、圧倒的な競争力をもつ材料と工法の実現によってです。モータは、主要3材(磁石、コア(鉄心)、巻線)が性能を大きく左右するため、新材料、新工法をいち早く開発し、製品に盛り込むことが必要不可欠です。

――そんなことが実現可能なのでしょうか?

B.M:ええ。アイシンがこれまでに培った幅広い製品群における要素技術、ギアやシャフト、ケーシングなどの独自のコア技術、また、多様な製品と専門分野を持つグループ会社の力を集結させることで生まれる「ものづくり力」を、より強固に一体化していくことで可能だと考えています。

先行開発から量産までのシームレスな開発で画期的な製品を

――新しい工法開発とは、具体的にどのような業務ですか?

B.M:例えば、優れた磁気特性を持つ材料があったとします。しかし製品に仕立てるために加工する際、材料に力を加えると、本来の特性から悪化してしまう場合があるんですね。

――そこで材料の特性を殺さない加工法をいろいろと試すわけですか。

B.M:はい。3Dモデルでのシミュレーションや試験片および実機での試作・評価を繰り返し、材料組成の改良を含め、成形方法の最適化、熱処理などにより劣化分を回復させることなども検討していきます。

――工法次第で材料の性能が高まるなんてこともあるのでしょうか。

B.M:あります、あります。そういう意味でも、材料が持つポテンシャルを引き出し切るために、材料開発から量産に至る工程すべてに隙間なく関わり、量産化できる技術に仕立て上げる。それが私たちの仕事といえますね。

――生産技術といっても、ただつくることだけを考えていればいいわけではないんですね。

B.M:そうなんですよ。自分たちが使いたいなと思う材料に変えたらどういうモータ性能になるかだったり、加工によって材料特性にどのような影響が出るかを検討したりする時に、電磁界解析や応力解析などのシミュレーション解析なんかも自前で行っています。

――材料を変えると形状にも影響することもあるでしょうし、確かにこれは設計の方々と連携しないと前に進まない感じがしますね。

B.M:ええ。製品設計と生産技術が連動し、双方向でアイテムを積み上げて、検証していくことが重要ですね。

――異なる部署同士、どのような形で協業を?

B.M:私たちは日々最新の文献などに目を光らせていて、良さそうな新工法などがあれば積極的に取り入れていこうとしているのですが、どれだけ画期的な新技術も設計と連動しなければ製品には繋がりません。そこで部署の垣根を越えた「大部屋活動」を開発テーマごとに実施して、そうした技術シーズを含め、お互いに宿題を出し合ったり持ち寄ったりするようなやり方で開発を進めています。

――難しい開発の連続だとは思いますが、職場の雰囲気はどうなんですか?

B.M:みんなモチベーションが高く、楽しく働けていますよ。例えば私が良好な試験結果が得られた時に「これ見て!」とサンプルを持っていくと、自然と人が集まって「ここすごい!」「ここはこうしたほうがいいんじゃない?」という技術談義が始まったり。特にうちの部署は若い人が多いこともあって、活気がありますね。

――最後に今後の目標を聞かせてください。

B.M:関わる技術者たちのイマジネーションを刺激するような、起爆力のある新技術を生み出して実用化することが目標です。それを実現するために、先行開発から量産までシームレスな開発を進め、画期的な新製品を世に出すための技術を確立していきたいと考えています。